بدون شک استفاده از آلومینیوم در صنعت جوشکاری در حال افزایش است. ویژگی های منحصر به فرد آلومینیوم از داشتن وزن سبک، داشتن مقاومت در برابر خوردگی، استحکام بالا، مقاومت بالا، قابلیت تحمل دمای شدید و قابلیت بازیافت آن را تبدیل به یکی از گزینه های مورد علاقۀ تکنیسین ها و مهندسان کرده است. با این حال جوشکاری آلومینیوم مانند تمامی روش ها دارای مشکلات خاص خودش است.

مشکلات جوشکاری آلومینیوم به انواع مختلفی تقسیم میشوند. رفع سریع و کارآمد مشکلات در عملیات جوشکاری، میتواند کمک زیادی به کاهش زمان خرابی و هزینههای غیرضروری کند. یادگیری انواع مشکلات جوشکاری آلومینیوم در وهله اول اهمیت زیادی دارد، زیرا به شما کمک میکند تا پیش زمینهای از انواع چالش ها داشته باشید. در ادامه مقاله همراه ما باشید تا به بررسی مشکلات جوشکاری آلومینیوم بپردازیم و راهکارهای مقابله با چالش ها را به شما آموزش دهیم.

چالشها و مشکلات جوشکاری آلومینیوم

جوشکاری آلومینیوم فرایند پیچیده ای است که نیازمند دانش، مهارت و تجربه است. درک فرایندهای مختلف جوشکاری مناسب برای آلومینیوم و راه حل های مربوط به چالش ها برای دستیابی به نتیجه بدون نقص و ایراد ضروری است.

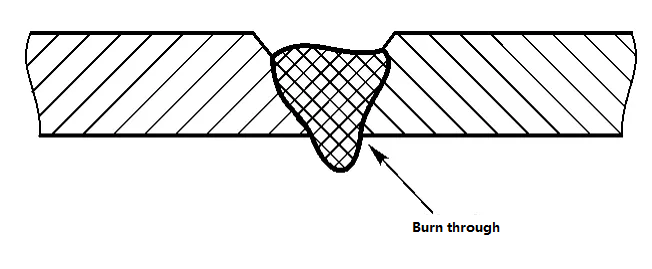

سوختگی

سوختگی حین جوشکاری

در هنگام حرارت زیاد در زمان جوشکاری سوختگی ایجاد میشود. نشانه سوختگی فرورفتگی به صورت ناهموار در طول جوش است.

علت سوختگی :

- گرمای بیش از حد ورودی

- پردازش نامناسب شیار جوش

- فاصله بین اتصالات لحیم کاری در حین جوشکاری نقطه ای زیاد بوده و باعث تغییر شکل در طول فرایند جوشکاری میشود

راهکار سوختگی:

- جریان جوشکاری و ولتاژ قوس الکتریکی را به طور مناسب کاهش داده و سرعت جوشکاری را افزایش دهید.

- در حین جوشکاری نقطه ای فاصله اتصالات لحیم کاری را به طور مناسب کاهش دهید تا تغییر شکل ایجاد نشود.

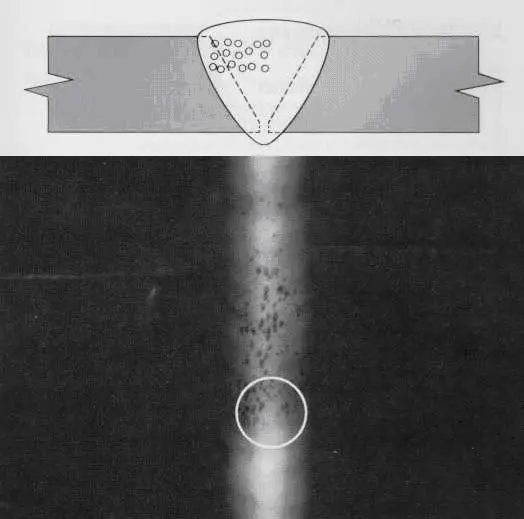

ایجاد تخلخل

ایجاد تخلخل جوشکاری

یکی از مشکلات جوشکاری آلومینیوم ایجاد تخلخل است. تخلخل باعث بوجود آمدن سوراخ های ریز در قطعه فلز خواهد شد. تخلخل به طور معمول با آزمایش رادیوگرافی روی جوش های کامل انجام می شود؛ با این حال، روش های دیگری نیز وجود دارد که می تواند بدون تجهیزات رادیوگرافی برای ارزیابی میزان تخلخل در صفحه های آزمایش استفاده شود.

علت ایجاد تخلخل:

- روی فلز پایه یا سیم جوش، روغن، زنگ، کثیفی و… وجود دارد.

- جریان هوا در محل جوشکاری زیاد بوده که باعث اختلال در عملکرد گازمحافظ خواهد شد.

- قوس جوش بیش از حد طولانی است که اثر گاز محافظ را کاهش میدهد.

- فاصله بین ناز و قطعه کار بسیار زیاد است و اثر گاز محافظ را کاهش میدهد

- انتخاب نادرست پارامترهای جوشکاری

- خلوص گاز محافظ کم بوده که باعث کاهش اثر آن خواهد شد.

- رطوبت هوا بالاست.

راهکار جلوگیری از ایجاد تخلخل:

- روغن کثیفی، زنگ زدگی رسوب و لایه اکسید روی سطح سیم جوش و فلز را قبل از جوشکاری با دقت تمیز کنید.

- مکان مناسبی را برای جوشکاری انتخاب کنید.

- طول قوس را به طور صحیح کاهش دهید.

- فاصله مناسب بین ناز و جوش را حفظ کنید.

- سعی کنید سیم جوش ضخیم تری انتخاب کنید و ضخامت لبه کند شیار را افزایش دهید.

- گاز محافظ را تغییر دهید.

- پیش از گرم کردن فلز پایه بررسی کنید که آیا نشت هوا وجود دارد یا خیر

- هنگامیکه رطوبت هوا کم است جوش دهید یا از سیستم گرمایشی استفاده کنید.

برای جلوگیری از ایجاد تخلخل در جوشکاری آلومینیوم باید چه کرد؟

برای پیشگیری از ایجاد تخلخل بهتر است که ابتدا از دستگاه جوش با کیفیت و دارای آپشنهای مورد نیاز جوش آلومنیوم استفاده شود (طبق تصویر ارائه شده) و سپس سطح سیم جوش و فلز به خوبی تمیز شود. بعد از آن قطعه گرم شود و همچنین فاصله بین نازل و جوش را حفظ کنید. اگر همچنان تخلخل ایجاد میشود حتماً گاز محافظ را عوض کنید.

دستگاه جوش آرگون 8850 وینر

شکل گیری ضعیف جوش و ایجاد ترک

یکی از مشکلات جوشکاری آلومینیوم که ممکن است با آن مواجه شوید شکل گیری ضعیف جوش و ایجاد ترک است. بعضی از دستگاه های جوشکاری مدرن برای جوشکاری آلومینیوم توسعه یافته اند و جوش را بصورت تدریجی خاتمه می دهند و به این صورت باعث می شوند ترک در انتهای جوش شکل نگیرد و به این صورت این مشکل را مرتفع می کنند.

علت شکل گیری ضعیف جوش و ایجاد ترک:

- انتخاب نامناسب پارامترهای جوشکاری

- زاویه تورچ جوشکاری نادرست است

- عدم مهارت جوشکار

- زاویه نوک تماس زیاد است.

- سیم جوش، قطعات جوشکاری و گاز محافظ حاوی رطوبت هستند.

ایجاد ترک در جوشکاری

اقدامات پیشگیرانه از شکل گیری ضعیف جوش و ایجاد ترک:

- انتخاب پارامترهای جوشکاری مناسب

- زاویه شیب مناسب میان تورچ و فلز را حفظ کنید

- زاویه نوک تماس را تغییر دهید

- سیم جوش و محل جوش را قبل از جوشکاری با دقت تمیز کنید تا از خلوص گاز اطمینان حاصل کنید.

همجوشی یا نفوذ ناقص

نفوذ ناقص

نفوذ ناقص جوش هنگامی بوجود می آید که فلز به خوبی با خط جوش قبلی ذوب نشود. این مشکل، باعث ایجاد ساختار ضعیف خواهد شد.

علت نفوذ ناقص:

- سرعت جوش بسیار سریع و قوس طولانی است

- پردازش نامناسب شیار

- نقطه جوش های خیلی کوچک

- ناپایدار بودن جریان جوش

اقدامات پیشگیرانه از نفوذ ناقص:

- سرعت جوش را به طور مناسب کاهش دهید.

- برای اطمینان از گرمای کافی روی فلز پایه، جریان جوش و ولتاژ قوس را افزایش دهید.

- سیم جوش نازک به افزایش عمق نفوذ کمک کرده و سیم جوش ضخیم میزان رسوب را افزایش میدهد، بنابراین متناسب با کار، بهترین سیم جوش را انتخاب کنید.

ذوب ناقص جوش

ذوب ناقص جوش یکی از مشکلات جوشکاری آلومینیوم بوده و باعث ایجاد ساختار غیرهمسان در طول خط جشو خواهد شد.

علت ذوب ناقص جوش:

- اکسید فلز یا زنگ روی قسمت جوش تمیز نمیشود

- گرمای ناکافی ورودی

اقدامات پیشگیرانه از ذوب ناقص جوش:

- قبل از جوشکاری سطح مورد نظر را تمیز کنید.

- جریان جوشکاری و ولتاژ قوس را افزایش داده و سرعت جوشکاری را کاهش دهید.

گنجاندن سرباره

گنجاندن سرباره

یکی از مشکلات اساسی، گنجاندن سرابه جوش است. این مشکل باعث بوجود آمدن سطحی ناهموار در طول خط جوش خواهد شد.

علت گنجاندن سرباره:

- تمیز کردن ناقص قبل از جوشکاری

- جریان بیش از حد باعث شده نوک تماس تا حدودی ذوب شود و در حوضچه مذاب مخلوط شده و باعث ایجاد سرباره شود.

- سرعت جوش خیلی سریع است.

راهکار گنجاندن سرباره:

- قبل از جوشکاری به خوبی سطح فلز را تمیز کنید. در طول جوشکاری اطمینان حاصل کنید که درز جوش تمیز است.

- جریان جوش را به طور مناسب کاهش داده و هنگام جوشکاری با جریان بالا، نوک تماس را خیلی پایین قرار ندهید.

- سرعت جوش را به درستی کاهش دهید. از سیم جوش با محتوای اکسیدکننده بالاتر استفاده کنید.

قوس ناپایدار

یکی دیگر از مشکلات جوشکاری ایجاد قوس ناپایدار است که به بررسی آن خواهیم پرداخت:

علت ایجاد قوس ناپایدار:

- اتصال قطعه به دستگاه ضعیف است، وجود خاک یا باد

اقدامات پیشگیرانه از ایجاد قوس ناپایدار:

- تمام قطعات رسانا را بررسی کرده و سطح آن را تمیز کنید.

- دقت کنید که هیچ گرد و خاکی روی فلز پایه وجود نداشته باشد.

سخن پایانی

جوشکاری آلومینیوم یکی از بهترین روشها بوده که در سال های اخیر به شدت مورد استفاده قرار میگیرد. به دلیل چگالی کم، استحکام بالا و مقاومت در برابر خوردگی در اکثر صنایع از جوشکریا آلومنیوم استفاده میوشد. با این حال مجموعه ای از مشکلات مانند جوش پذیری ضعیف و انعطاف زیاد توسعه جوشکاری آلومینیوم را محدود کرده است. در این مقاله به بررسی مشکلات و راه حل های جوشکاری آلومینیوم پرداختیم تا هر فرد، از مبتدی گرفته تا متخصص بتواند به خوبی با چالش های حین کار مواجه شده و درصدد رفع آنها برآید.

سوالات متداول

در ادامه به بررسی سوالات متداول درباره مشکلات جوشکاری آلومینیوم میپردازیم:

[sp_easyaccordion id=”11611″]

منابع : .tuofa – inbound.cammmetals

کانکتور نری جوشکاری سایز 25 وینر مدل 1025

کانکتور نری جوشکاری سایز 25 وینر مدل 1025 کانکتور نری جوشکاری سایز 50 وینر مدل 1050

کانکتور نری جوشکاری سایز 50 وینر مدل 1050 کانکتور نری جوشکاری سایز 75 وینر مدل 1075

کانکتور نری جوشکاری سایز 75 وینر مدل 1075 کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025

کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025 کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050

کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050 کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075

کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075 کابل جوش استاندارد سایز 25 وینر مدل 1012

کابل جوش استاندارد سایز 25 وینر مدل 1012 کابل جوش استاندارد سایز 35 وینر مدل 1014

کابل جوش استاندارد سایز 35 وینر مدل 1014 کابل جوش استاندارد سایز 50 وینر مدل 1016

کابل جوش استاندارد سایز 50 وینر مدل 1016 کابل جوش استاندارد سایز 75 وینر مدل 1018

کابل جوش استاندارد سایز 75 وینر مدل 1018 کابل جوش درجه 1 سایز 25 وینر مدل 2012

کابل جوش درجه 1 سایز 25 وینر مدل 2012 کابل جوش درجه 1 سایز 35 وینر مدل 2014

کابل جوش درجه 1 سایز 35 وینر مدل 2014 کابل جوش درجه 1 سایز 50 وینر مدل 2016

کابل جوش درجه 1 سایز 50 وینر مدل 2016 کابل جوش درجه 1 سایز 75 وینر مدل 2018

کابل جوش درجه 1 سایز 75 وینر مدل 2018 انبر اتصال 300 آمپر وینر مدل 007

انبر اتصال 300 آمپر وینر مدل 007 انبر اتصال 500 آمپر وینر مدل 008

انبر اتصال 500 آمپر وینر مدل 008 انبر اتصال 600 آمپر وینر مدل 006

انبر اتصال 600 آمپر وینر مدل 006 انبر جوش 300 آمپر وینر مدل 024

انبر جوش 300 آمپر وینر مدل 024 انبر جوش 450 آمپر وینر مدل 025

انبر جوش 450 آمپر وینر مدل 025 انبر جوش 550 آمپر W-026-550A

انبر جوش 550 آمپر W-026-550A مانومتر اکسیژن وینر طرح زینسر مدل 029OX

مانومتر اکسیژن وینر طرح زینسر مدل 029OX مانومتر استیلن وینر طرح زینسر مدل 030AC

مانومتر استیلن وینر طرح زینسر مدل 030AC مانومتر Co2 وینر طرح زینسر مدل 03۷CO

مانومتر Co2 وینر طرح زینسر مدل 03۷CO مانومتر استیلن وینر طرح مکسی مدل 032AC

مانومتر استیلن وینر طرح مکسی مدل 032AC مانومتر Co2 وینر طرح مکسی مدل 039CO

مانومتر Co2 وینر طرح مکسی مدل 039CO مانومتر آرگون وینر طرح مکسی مدل 044A

مانومتر آرگون وینر طرح مکسی مدل 044A مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A

مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A مانومتر استیلن طرح جنرال وینر مدل W-049AC

مانومتر استیلن طرح جنرال وینر مدل W-049AC مانومتر اکسیژن طرح جنرال وینر مدل W-048OX

مانومتر اکسیژن طرح جنرال وینر مدل W-048OX مانومتر CO2 طرح جنرال وینر مدل W-050CO

مانومتر CO2 طرح جنرال وینر مدل W-050CO کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022 کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023 ماسک جوشکاری دستی وینر مدل 001

ماسک جوشکاری دستی وینر مدل 001 دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw

دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE

گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072

گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072 گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071

گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071 قرقره سیم پودری کد MIG-E71T-GS

قرقره سیم پودری کد MIG-E71T-GS شیشه ماسک شفاف وینر مدل w-70sm

شیشه ماسک شفاف وینر مدل w-70sm شیشه ماسک نور وینر

شیشه ماسک نور وینر ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG

ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG دستگاه بول ماشین زنجیری وینر مدل W 101

دستگاه بول ماشین زنجیری وینر مدل W 101 دستگاه برش ریلی تک مشعل وینر مدل W 102

دستگاه برش ریلی تک مشعل وینر مدل W 102 دستگاه برش ریلی دو مشعل وینر مدل W 103

دستگاه برش ریلی دو مشعل وینر مدل W 103 گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR

گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR سری گرم کن هواگاز نازل H4 وینر مدل W-058NO

سری گرم کن هواگاز نازل H4 وینر مدل W-058NO سری گرم کن هواگاز نازل H5 وینر مدل W-057NO

سری گرم کن هواگاز نازل H5 وینر مدل W-057NO نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016

نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016 نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017

نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017 نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018

نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018 نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019

نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019 نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020

نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020 نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021

نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021 کلاهک مسی طرح زینسر وینر مدل 002K

کلاهک مسی طرح زینسر وینر مدل 002K سوزن 4 عددی طرح زینسر وینر مدل 004S

سوزن 4 عددی طرح زینسر وینر مدل 004S فلش بک دو سر شلنگ خور وینر مدل 015

فلش بک دو سر شلنگ خور وینر مدل 015 سرپیک هوا برش وینر طرح زینسر مدل 033BO

سرپیک هوا برش وینر طرح زینسر مدل 033BO سرپیک هوا برش وینر طرح مورکس مدل 035BO

سرپیک هوا برش وینر طرح مورکس مدل 035BO سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO

سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO سرپیک برش وینر طرح ویکتور مدل w-090gw

سرپیک برش وینر طرح ویکتور مدل w-090gw سرپیک هوا جوش وینر طرح گلور مدل 037JO

سرپیک هوا جوش وینر طرح گلور مدل 037JO