یکپارچگی اتصالات جوش در هر کاربرد و صنعتی حیاتی است. یکی از مشکلات رایجی که جوشکاران با آن مواجه میشوند که میتواند کیفیت جوش را به خطر بیندازد، بریدگی کنار جوش یا آندرکات است. این عیب که با یک شیار یا فرورفتگی در امتداد لبه جوش مشخص میشود میتواند اتصالات را ضعی کرده و باعث ترک خوردگی شد. در این مقاله به صورت کامل با بریدگی جوش آشنا خواهیم شد. همراه ابزار جوش و برش وینر باشید.

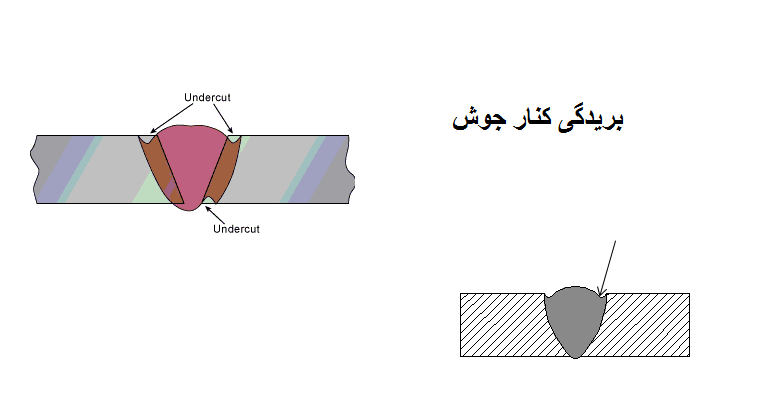

بریدگی کنار جوش چیست؟

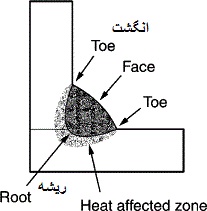

بریدگی کنار جوش یا Undercutting شیاری است که در فلز پایه در نزدیکی انگشت پای جوش ( toe ) یا ریشه جوش ( root ) ایجاد می شود. بریدگی کنار جوش هنگامی اتفاق می افتد که فلز جوش نتواند آن ناحیه مورد نظر را پر کند. این امر منجر به جوش ضعیفی می شود که احتمالاً ترک هایی در طول انگشتان جوش ایجاد می شود.

در جوشکاری، بریدگی زمانی اتفاق میافتد که جوش ضخامت سطح فلز پایه را کاهش میدهد. این نوع نقص باعث کاهش مقاومت جوش و قطعه کار میشود. یکی از دلایل این نقص جریان بیش از حد است که باعث میشود لبههای مفصل ذوب شوند و به سمت داخل حوضچه جوش ریخته شوند. دلیل دیگر این است که اگر از تکنیکی ضعیف استفاده شود که به اندازه کافی فلز پرکننده (فیلر) را در امتداد لبههای جوش قرار ندهد. دلیل سوم استفاده از یک فلز پرکننده نادرست است زیرا باعث ایجاد گرادیان دما بیشتر بین مرکز جوش و لبهها میشود. دلایل دیگر شامل زاویه الکترود خیلی ناچیز، الکترود مرطوب، طول بیش از حد قوس و سرعت آهسته است. بریدگی کناره جوش متداول و پرهزینه است. منجر به کاهش بهره وری و کاهش سرعت میشود. این مشکلی است که حتی ماهرترین جوشکار نیز میتواند بطور تصادفی با آن برخورد کند. روشهای مختلفی وجود دارد که اپراتورهای جوشکاری برای خلاص شدن از نقص جوشکاری و بازگشت سریع به کار خود میتوانند از آن استفاده کنند.

دلایل اصلی بریدگی کنار جوش

آندرکات در جوشکاری یکی از اصلیترین مواردی است که باعث کاهش کیفیت جوش میشود. جلوگیری از مشکلاتی از بریدگی و مشتقات آن به معنای صرفه جویی در وقت و هزینه در عملیات جوشکاری است. چند مورد از دلایل پر تکرار آن عبارتاند از:

- معمولاً بریدگی به دلیل گرمای بیش از حد و جوشکاری ضعیف تولید میشود.

- در صورت نگهداری طولانی مدت طول قوس الکتریکی بریدگی رخ میدهد.

- یکی دیگر از دلایل مهم بریدگی انتخاب نامناسب گاز محافظ است.

- همچنین ، اگر جوشکار سعی کند به سرعت و با جریان جوشکاری بالا جوش را انجام دهد بریدگی اتفاق میافتد.

- زنگ زدگی نیز میتواند باعث بریدگی شود، بنابراین آمادگی از قبل مناسب می تواند به رفع مشکل کمک کند.

- یکی دیگر از دلایل آن نیز می تواند زاویه نامناسب الکترود باشد.

بریدگی کنار جوش فولاد همواره مورد توجه جدی در صنعت فولاد بوده و در سالهای اخیر تلاش زیادی برای حل مشکل بریدگی کنار جوش انجام شده است.

بریدگی معمولاً زمانی اتفاق میافتد که مواد اصلی و فلز جوش به طور صحیح در فرایند جوشکاری فیوز نمیشوند. به عبارت دیگر، این امر زمانی اتفاق میافتد که شما قادر به پر کردن منطقه خالی با فلز جوش نیستید.

پیشگیری از ایجاد بریدگی کنار جوش

بریدگی کنار جوش میتواند کیفیت جوش را تحت تأثیر قرار دهد، با این حال روشهای زیادی برای جلوگیری از ایجاد بریدگی کنار جوش وجود دارد. این روشها عبارتاند از:

ورودی دقیق گرما

یکی از مهمترین دلایل بریدگی در هنگام جوشکاری، استفاده از گرمای زیاد هنگام کار در نزدیکی لبههای آزاد است. این امر باعث ذوب فلز اصلی یا فلز جوش قبلی میشود. برای جلوگیری از این مورد، جریان جوش را کاهش دهید، که ممکن است نیاز به کاهش سرعت قوس (arc) داشته باشید. همچنین هنگام نزدیک شدن به لبههای آزاد و باریکتر به دمای جوش توجه کنید.

کار با سرعت متوسط

جوشکاری سریع یکی دیگر از دلایل بریدگی است. هنگام جوش خیلی سریع، برخی از فلز پایه تبدیل به فلز مذاب میشود و به دلیل جامد شدن سریع نمیتوان آن را به شکل اصلی خود برگرداند. این امر باعث ایجاد تو رفتگی در امتداد لبهها میشود. ایده آلترین سرعت جوش، سرعت متوسط است. جوشکاری بسیار کند نتایج مطلوبی به همراه ندارد. سریع بودن عمل جوشکاری میتواند مشکلاتی از قبیل بریدگی ایجاد کند.

زاویه و اندازه صحیح الکترود

دانستن زوایای جوش، نقش مهمی در عمل جوشکاری بدون خطا دارد. اگر یکی از کارگران جوشکاری با زاویه اشتباه، گرمای بیشتری را به لبههای آزاد اضافه کند، احتمالاً یک بریدگی تولید میشود. دقت کنید که گرما را نسبت به لبههای آزاد به لبهها و مناطقی که ضخیمتر هستند هدایت کنید. همچنین باید سعی کنید از استفاده از الکترود بزرگتر از حد لازم خودداری کنید. اگر نسبت اندازه فلز مذاب برای ضخامت صفحه خیلی بزرگ شود، میتواند منجر به تولید بریدگی شود.

روش صحیح ایجاد جوش

از حرکت به چپ و راست الکترود (در اصطلاح بافندگی) برای تنظیم گرما در یک گودال جوش استفاده میشود. برای جلوگیری از بریدگی روی لبهها، در هر طرف جوش مکث کنید. به عبارت دیگر، هنگامی که یک جوشکار با استفاده از تکنیک سریع بافندگی عملیات جوشکاری را انجام میدهد، ممکن است مشکل بریدگی رخ دهد. اگر از تکنیک بافندگی استفاده میکنید مجرای آن را در قسمت جانبی شیار نگه دارید. سطح کار کثیف یکی دیگر از دلایل عمده کمبود فیوژن است. تمیز کردن مناسب و صحیح سطح، قبل و در حین جوشکاری روشی عالی برای دستیابی به موفقیت در جوشکاری است.

انتخاب گاز محافظ مناسب

انتخاب اشتباه گاز محافظ در هنگام جوشکاری نیز یکی از دلایل اصلی بریدگی کنار جوش است. ترکیب گاز صحیح به نوع ماده، مشتقات منبع و ضخامت فلز مربوط است. به عنوان مثال، استفاده از دی اکسید کربن با گازهای بیاثر نتایج کیفی خوبی را در حین جوشکاری فولاد کربن ایجاد میکند. در صورت لزوم، جریان گاز محافظ را در رگولاتور افزایش دهید تا احتمال ایجاد بریدگی کاهش یابد.

موقعیت صحیح جوشکاری

بعضی اوقات جوشکاری در حالت افقی و عمودی میتواند باعث بریدگی کنار جوش شود. یک موقعیت جوش نادرست به دلیل پر نشدن کافی فلز در امتداد لبههای اتصال میتواند منجر به بریدگی کنار جوش شود. سعی کنید در موقعیت صاف جوشکاری کنید تا از این امر جلوگیری کنید.

از تکنیک جوشکاری چند بار اجرا استفاده کنید

این روال بهترین گزینه برای کاهش میزان مشکلات جوشکاری یا بریدگی در هنگام جوشکاری است. تکنیک چند کاره تمامی مشکلات فوق را از بین میبرد.

از سرعت مناسب استفاده کنید

سرعت حرکت الکترود که خیلی سریع است میتواند باعث بریدگی کنار جوش شود. برای جلوگیری از این مشکل، دقت کنید که از چه سرعتی استفاده میشود، سرعت جوش را به دقت رعایت کنید و سعی کنید هنگام تلاش برای جوشکاری فیله افقی، الکترود را در نزدیکی صفحه بصورت عمودی نگه ندارید.

ولتاژ جوشکاری مناسب

اطمینان حاصل کنید که ولتاژ جوشکاری قوس شما خیلی زیاد یا طولانی نباشد. وقتی ولتاژ قوس بیش از حد طولانی یا خیلی زیاد باشد ممکن است بریدگی ایجاد شود. بار دیگر بیان این عبارت لازم است که، گرمای بیش از حد در یک منطقه منجر به بریدگی میشود.

اصلاح و ترمیم بریدگی کنار جوش

اگر به هر دلیلی بریدگی کنار جوش در طی جوشکاری تشکیل شد، اشکالی ندارد. با انجام روشهایی میتوان آن را اصلاح کرد. با قرار دادن یک مهره در کل طول بریدگی میتوان یک undercut را اصلاح کرد. به طور معمول، در صورتعدم وجود عمق جوش بزرگتر از ۵ میلی متر، لازم نیست بریدگیها را برطرف کنید. در صفحههای فولادی با کربن کم، در صورتی که ضخامت آنها ۱۰ میلی متر باشد میتوان آنها را به همان حالت رها کرد، اما عمق بیش از ۱ میلی متر، را نمیتوان اصلاح کرد.

Undercutting داخلی

در این مقاله عمدتاً در مورد بریدگیهای بیرونی صحبت میشود که نوع اصلی بریدگی است. با این حال بریدگی کنار جوش میتواند داخلی هم باشد. بریدگیهای داخلی یا بریدگی ریشه به طور معمول در جوش مفصل لب به لب نزدیک فلز پایه اتفاق میافتد. آنها درست در کنار ریشه جوش اتفاق میافتند. در جوشکاری لولههای بزرگ، بریدگی کنار جوش داخلی نزدیک به داخل لوله نزدیک به لبههای باریک اتفاق میافتد. نوع دیگری از بریدگیهای داخلی را میتوان درون جوش یافت. آنها بصورت شیار در نزدیکی دیواره و در بالای یک جوش ریشه اتفاق میافتند. بریدگیهای داخلی با مهرههای جوش که در ناحیه جوش قرار دارند ثابت میشوند. این مهرهها میتوانند اجزاء جوش را تشکیل دهند. روشهای پیشگیری برای جوشکاری داخلی مشابه روشهای معمول جلوگیری از برش فوقانی است. برای جلوگیری از بریدگی داخلی به ریشهها توجه بیشتری کنید.

سخن پایانی

بریدگیها زمانی ایجاد میشوند که هیچ شکافی، در اتصال بین فلزات هنگام جوشکاری وجود نداشته باشد. بریدگی کنار جوش عمدتاً به دلیل انتشار بیش از حد گرما ایجاد میشود که شکافها و فشارهایی را در جوش ایجاد میکند. همچنین تکنیک ضعیف جوشکاری یکی از دلایل اصلی ایجاد بریدگی است. این پدیده جوش را تضعیف میکند و ممکن است بعداً باعث ترک جوش شود. دلایل مختلف زیادی برای بریدگی وجود دارد. برخی از بریدگیها را میتوان رها کرد، اما برخی ممکن است نیاز به ترمیم داشته باشند. از اینکه این مقاله را مطالعه کردید سپاسگزاریم. منتظر نظرات شما هستیم.

سوالات متداول

در انتها به بررسی سوالات متداول میپردازیم:

چه روشهایی برای تعمیر بریدگی کناره جوش وجود دارد؟

برای تعمیر بریدگی کناره جوش میتوان از روشهایی مانند جوشکاری مجدد، تراشکاری و جوشکاری ترمیمی استفاده کرد. انتخاب روش مناسب بستگی به نوع و میزان بریدگی دارد.

چگونه میتوان از بریدگی کناره جوش جلوگیری کرد؟

برای جلوگیری از بریدگی کناره جوش، مهم است که فرایند جوشکاری را با دقت انجام داد، از تجهیزات و مواد با کیفیت استفاده کرد، پارامترهای جوشکاری را بهینه کرد و کنترل کیفیت اتصالات را انجام داد.

مقدار مجاز آندرکات در جوشکاری چقدر است؟

حداکثر بریدگی کنار جوش نباید بیشتر از 10 درصد باشد. اگر بریدگی بالای 10 درصد بود حتماً باید آن را اصلاح کرد.

منابع : gizmoplans – weldpedia