جوشکاری مقاومتی نقطه ای چیست | spot welding – RSW

جوشکاری نقطه ای یکی از انواع جوشکاری به نام جوشکاری مقاومت الکتریکی است که برای اتصال و جوش دو یا تعداد بیشتری ورقه فلزی به یکدیگر استفاده می شود . این نوع جوش توسط اعمال فشار و گرما به منطقه جوشکاری حاصل می شود .

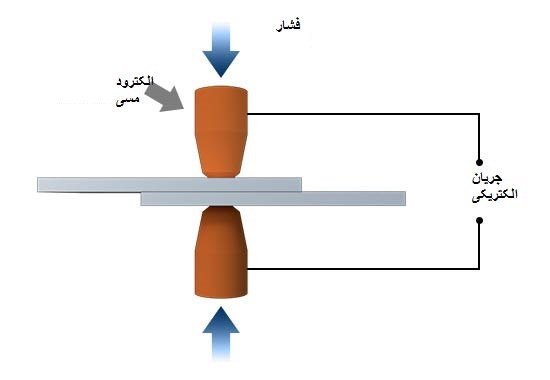

نحوه کار فرایند جوشکاری نقطه ای بوسیله تماس الکترود های با آلیاژ مس به سطح ورقه است . در حین این تماس جریان الکتریکی و فشار نیز به سطح مورد نظر اعمال می شود . گرمای تولید شده در این جوشکاری نتیجه مقاومت فلز به جریان عبوری از آن است . موادی که در این جوشکاری به یکدیگر جوش می شوند موادی مانند فولاد با مقدار کم کربن است .

جوشکاری نقطه ای چگونه به وقوع می پیوندد

جوشکاری نقطه ای یکی از قدیمی ترین فرایندهای جوشکاری مقاومت الکتریکی ( ERW ) است . در این فرایند ورقه ها بدون استفاده از هرگونه مواد فیلر ( filler ) به یکدیگر متصل می شوند .

در این فرایند از گرما و فشار در ناحیه جوش استفاده می شود . این گرما و فشار توسط دو الکترود تراشیده شده از جنس آلیاژ مس اعمال می شود . این الکترود ها جریان الکتریکی را در قطعاتی که قرار است به یکدیگر جوش شوند انتقال می دهند . مواد در اثر گرما آب می شوند و در همان نقاط ذوب شده به یکدیگر متصل می شوند . زمانی که جریان الکتریکی قطع می شود قطعات به یکدیگر فشرده می شوند تا اتصال کامل شکل دهد .

گرمای جوشکاری توسط جریان الکتریکی تولید می شود . این جریان از طریق الکترودهای با آلیاژ مس به قطعات منتقل می شود . علت استفاده از مس توانایی انتقال بالای گرما و رسانا بودن آن است . همچنین مقاومت الکتریکی مس در مقایسه با سایر فلزات کم است . این خصوصیت سبب می شود گرما به راحتی و به سرعت در مقایسه با سایر الکترود ها در آن جریان پیدا کند .

مقدار گرما بستگی به رسانایی گرمایی و مقاومت الکتریکی فلز و همچنین مدت زمانی که جریان به آن اعمال می شود بستگی دارد . مقدار گرما از فرمول زیر محاسبه می شود .

Q = I2Rt

در این فرمول ، Q ، انرژی گرمایی است . I نماد جریان است ، R مقاومت الکتریکی و t مدت زمانی است که جریان به قطعه اعمال می شود .

مواد مناسب برای جوشکاری نقطه ای

استیل و فولاد بنا بر رسانایی گرمایی پایین و مقاومت الکتریکی بالا ، برای جوشکاری نقطه ای آسان است . فولادهای با کربن پایین نیز برای جوشکاری نقطه ای مناسب هستند . فولادهایی با کربن بالا دچار شکستگی جوش می شوند و نسبت به این نوع جوش مقاوم نیستند .

فولادهای گالوانیزه ( روکش شده با زینک ) نیازمند جریان جوشکاری بالاتری نسبت به فولادهای روکش نشده هستند . همچنین با آلیاژهای زینک ، الکترودهای مسی به سرعت سطح فلز را تخریب می کنند و سبب کاهش کیفیت جوش می شوند . در زمان جوشکاری فولادهای پوشیده شده با زینک ، الکترود ها باید به تواتر تعویض شوند یا اینکه نوک آن ها باید تمیز شود ، تراشیدن نوک الکترود ها بمنظور تمیز کردن آن ها از آلودگی است . بدین صورت سطح مسی الکترودها تمیز می شود و الکترود ها دوباره به شکل اول آن ها تراشیده می شوند .

سایر موادی که قابلیت جوش نقطه ای دارند عبارتند از فولاد ضد زنگ ، آلیاژ نیکل و تیتانیوم . با اینکه آلومینیوم دارای رسانش گرمایی و مقاومت الکتریکی نزدیک به مس دارد ، نقطه ذوب آلومینیوم پایین است ، این بدان معنا است که جوشکاری قابل انجام است . با این وجود به دلیل مقاومت پایین ، مقدار جریان زیادی باید استفاده شود تا بتوان جوشکاری آلومینیوم را انجام داد . این مقدار حدود 2 تا 3 برابر بیشتر از فولاد با ضخامت برابر است .

علاوه بر آن آلومینیوم سطح الکترودهای مسی را در بازه زمانی کوتاهی با تعداد جوش حتی کم تخریب می کند . این بدان معناست که دسترسی به جوشکاری با کیفیت بالا بسیار سخت حاصل می شود . به این دلیل تنها در مواقع خاصی از جوشکاری نقطه ای آلومینیوم در صنعت استفاده می شود . البته تکنولوژی های مختلف و راه کار های جدیدی بمنظور ایجاد جوشکاری آلومینیوم با کیفیت بوجود آمده اند .

مس و آلیاژهای آن می توانند توسط جوشکاری مقاومت نقطه ای به یکدیگر متصل شوند . با این حال جوشکاری نقطه ای در فلز مس به راحتی توسط جوشکاری نقطه ای آلیاژهای مس به روش قدیمی قابل انجام نیست . زیرا گرمای تولید شده در الکترود ها بسیار شبیه به گرمای ایجاد شده در قطعه کاری است .

راه حل جوشکاری مس استفاده از الکترودهای ساخته شده از آلیاژهای با مقاومت الکتریکی بالا است . همچنین دمای ذوب بالاتر از دمای ذوب مس ( چیزی بیش تر از 1080 درجه سانتی گراد ) . مواد ساخت الکترود ها عمدتا عبارتند از مولیبدن و تنگستن .

موارد استفاده از جوشکاری نقطه ای

استفاده از جوشکاری نقطه ای در بسیاری از صنایع معمول است . بطور مثال در صنعت اتومومبیل سازی ، هوا و فضا ، راه آهن ، اسباب و اثاثیه فلزی ، الکترونیک ، دارو سازی و ساخت و ساز .

جوشکاری نقطه ای می تواند بصورت کاملا اتوماتیک انجام شود . برای اتوماسیون نیاز به ربات است . در بسیاری از خطوط تولید کارخانه ها با تولید انبوه بیش از 100 سال است که از جوشکاری RSW به عنوان فرایند اتصال استفاده می شود .

مراحل انجام جوشکاری نقطه ای

جوشکاری RSW در 3 مرحله به وقوع می پیوندد .

- الکترود های مورد استفاده در جوشکاری ) Welding ) به سطح فلزات نزدیک می شوند . در این مرحله یک فشار و نیرو به سطوح اعمال می شود .

- جریان الکتریکی از طریق الکترود ها به قطعات کاری انتقال پیدا می کند و سبب ذوب شدن مواد می شوند .

- جریان قطع می شود اما الکترود ها در جای خود باقی می مانند و به فشار آوردن ادامه می دهند . این فشار تا جایی ادامه می یابد که مواد خنک شوند و به حالت جامد برگردند و اتصال جوشی شکل داده شود .

مدت زمان جوشکاری بین 0.01 ثانیه تا 0.63 ثانیه متغیر است . این مدت به ضخامت فلز ، فشار الکترودها و قطر خود الکترود ها بستگی دارد .

تجهیزات مورد نیاز برای جوشکاری RSW عبارتند از منبع برق جوشکاری ، سرک جوشکاری و الکترود ها . تجهیزات پیچیده تر عبارتند از ربات ها و دستگاه های اتوماسیون .

عبارت جوشکاری نقطه ای در فرایند های جوشکاری لیزر نیز مورد استفاده قرار می گیرند .

مزایای جوشکاری نقطه ای ( spot welding )

- مدت زمان کوتاه فرایند جوشکاری

- الکترود های غیر مصرفی

- امنیت جوشکاری بدلیل ولتاژ کم

- دوستار محیط زیست و دارای خروجی جوشکاری تمیز

- اتصال الکترو مکانیکال قابل اعتماد

- پاشش جوش در آن وجود ندارد .

معایب جوشکاری RSW

- الکترود های مورد استفاده در این کار باید به هر دو طرف کار دسترسی داشته باشند .

- هر ماشین یا دستگاه جوشکاری مقاومت نقطه ای فقط برای ضخامت مشخصی از فلزات قابل استفاده است . این ضخامت حدود 5 تا 50 اینچ است .

- جایگاه الکترود ها از قبل باید مشخص شود و تنها مقدار کمی جابجایی در حین کار در آن ها مجاز است .

- سایز و شکل الکترود ها سایز و میزان مقاومت جوش را مشخص می کند .

- اتصال تنها در نقطه ای که الکترود ها با فلز تماس پیدا می کنند به وقوع می پیوندد .

- اگر به اندازه کافی جریان در دستگاه جود نداشته باشد فلزات نمی توانند با وجود فشار کافی به یکدیگر جوش داده شوند . در این حالت جوش انجام شده ضعیف و کوچک خواهد بود .

- اگر فشار کافی به قطعات اعمال نشود جوش به درستی شکل نمی گیرد .

- ظاهر جوشکاری اغلب زشت و بد ترکیب است .

از اینکه در این مقاله با ما همراه بودید متشکریم . منتظر نظرات ارزشمند شما هستیم .

منابع : twi-global – wikipedia – amadamiyachi – sciencing