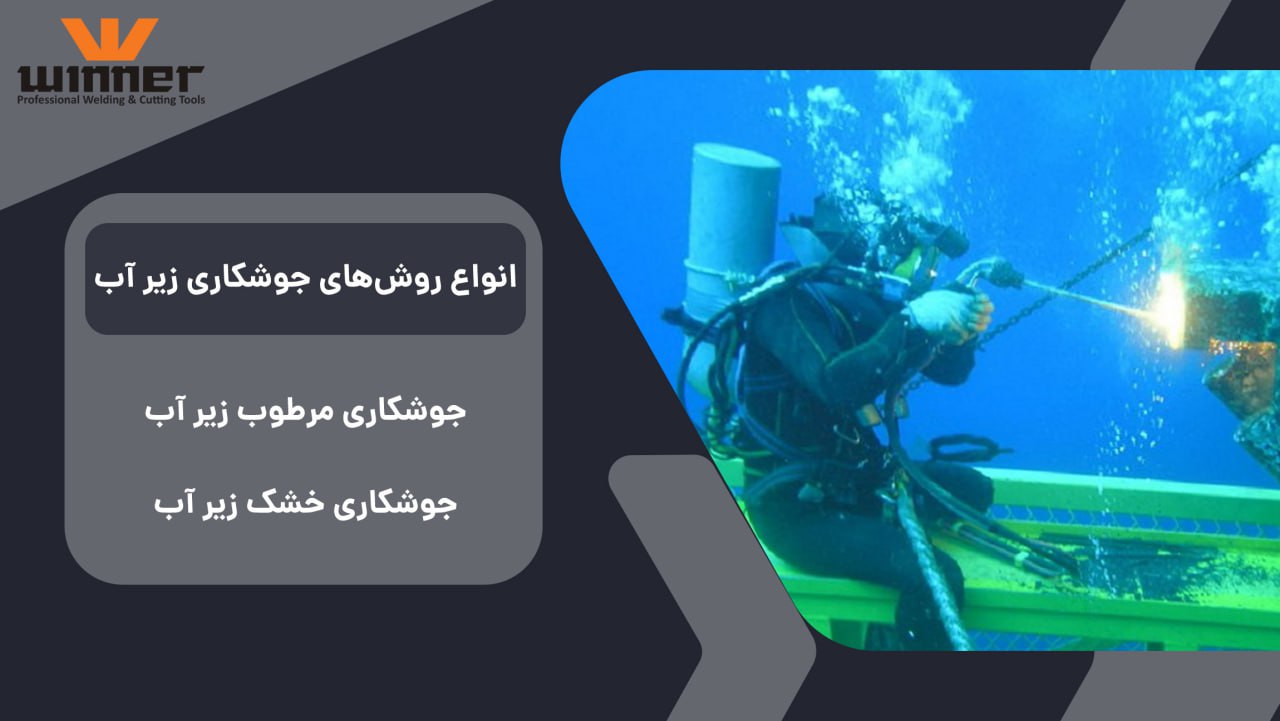

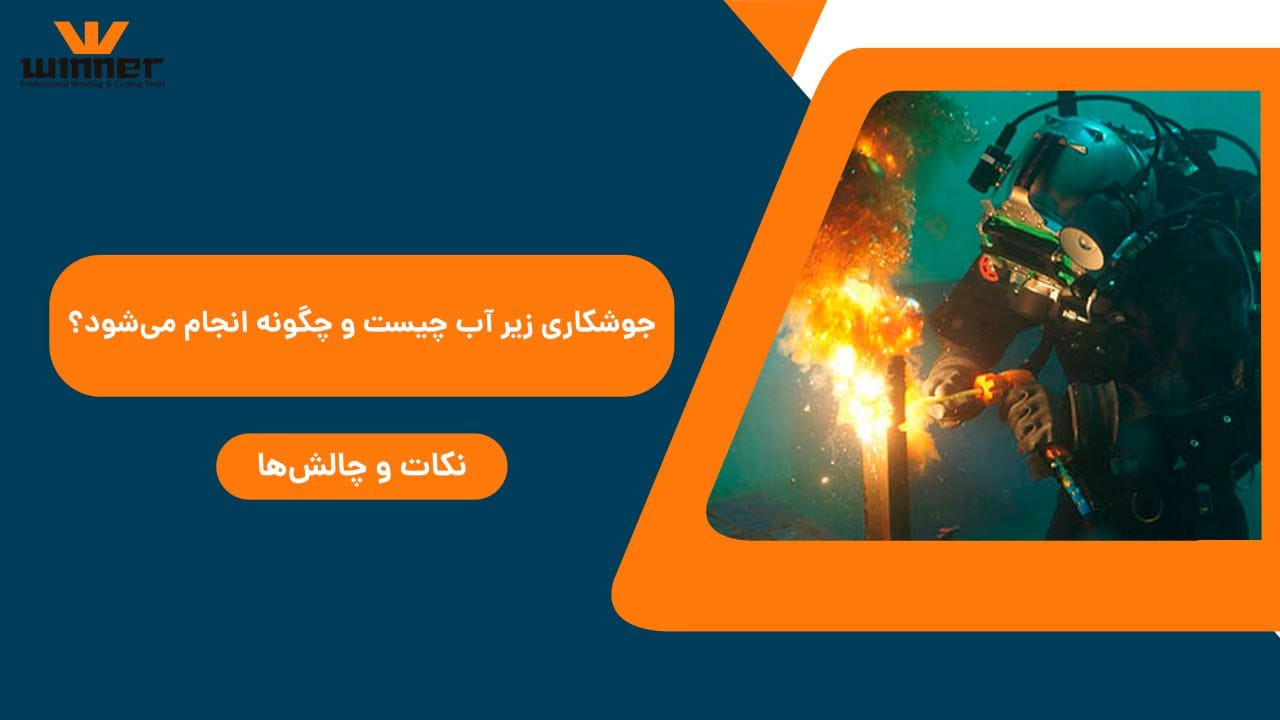

انواع روش های جوشکاری زیر آب

همانند سایر روش های جوشکاری در خشکی، جوشکاری زیر آب نیز به چندین روش صورت میگیرد. جوشکاری زیر آب به سه دسته جوشکاری خشک، جوشکاری مرطوب و جوشکاری خشک – مرطوب انجام میشود. جوشکاری زیرآب اغلب به دو روش خشک (Dry) و مرطوب (Wet) صورت می گیرد. در روش خشک، جوشکاری در اتاقکی بسته با محیط خشک، بر روی موضع مورد نظر اجرا می شود و در نوع مرطوب، جوشکاری در محیط آب و به کمک تجهیزات ویژه مربوطه انجام می شود. هر کدام از این روشها، به شیوههای گوناگونی انجام میشود که در ادامه به بررسی هر کدام از این روشها میپردازیم.

انواع روش های جوشکاری زیر آب

جوشکاری مرطوب زیر آب

جوشکاری مرطوب زیر آب عبارت است از “انجام فرایند جوشکاری حین تماس مستقیم جوشکار با آب به منظور اتصال مواد به یکدیگر.”

برای این کار تجهیزاتی شامل الکترودهای ضدآب و سامانه مخصوص تامین برق مورد نیاز است. در این فرآیند قوسی بین الکترود و قطعه کار برقرار می شود که ضمن ایجاد حرارت، انتقال ذرات مذاب از طریق حباب های گازی را تسهیل می نماید. تشکیل سرباره حاصل از قسمتی از پوشش الکترود به انجماد حوضچه مذاب شکل گرفته در زیرآب کمک می کند. در این روش، فلزات یا مواد دیگر در زیر آب قرار گرفته و جوشکاری با استفاده از الکترودها یا منابع حرارتی دیگر انجام میشود. برخلاف جوشکاری خشک زیر آب که در محیط خشک انجام میشود، جوشکاری مرطوب زیر آب از آب به عنوان یک عامل خنککننده و حفاظتی برای جلوگیری از اکسیداسیون فلزات استفاده میکند.

برای ایجاد اتصالات جوشی با کیفیت در شرایط هایپرباریک (Hyperbaric)، روش خشک به روش مرطوب ترجیح داده می شود، زیرا در روش مرطوب حصول اطمینان از رعایت الزامات کیفی دشوار است. هرچند که تحقیقات اخیر امکان انجام نوعی از روش های آزمون غیرمخرب را فراهم آورده است.

در روش جوشکاری مرطوب، جوشکار با لباس غواصی به عمق آب فرو رفته و در آب به جوشکاری می پردازد. در این روش تجهیزات جوشکاری به طور تقریبی مشابه تجهیزات جوشکاری در خشکی به انضمام تجهیزات غواصی برای جوشکاران است. از جوشکاری مرطوب زیرآب برای تعمیر سازه های دریایی سنگینی استفاده می شود که یا امکان انتقال آنها به خشکی برای اجرای فرایندهای جوشکاری مرسوم وجود نداشته و یا فاقد صرفه اقتصادی می باشد. این روش اغلب جهت تعمیر بدنه کشتی ها، اجزای سازه های سنگین و خطوط انتقال نفت و گاز به کار برده می شود. در ادامه به بررسی مزایا و معایب جوشکاری مرطوب زیر آب میپردازیم:

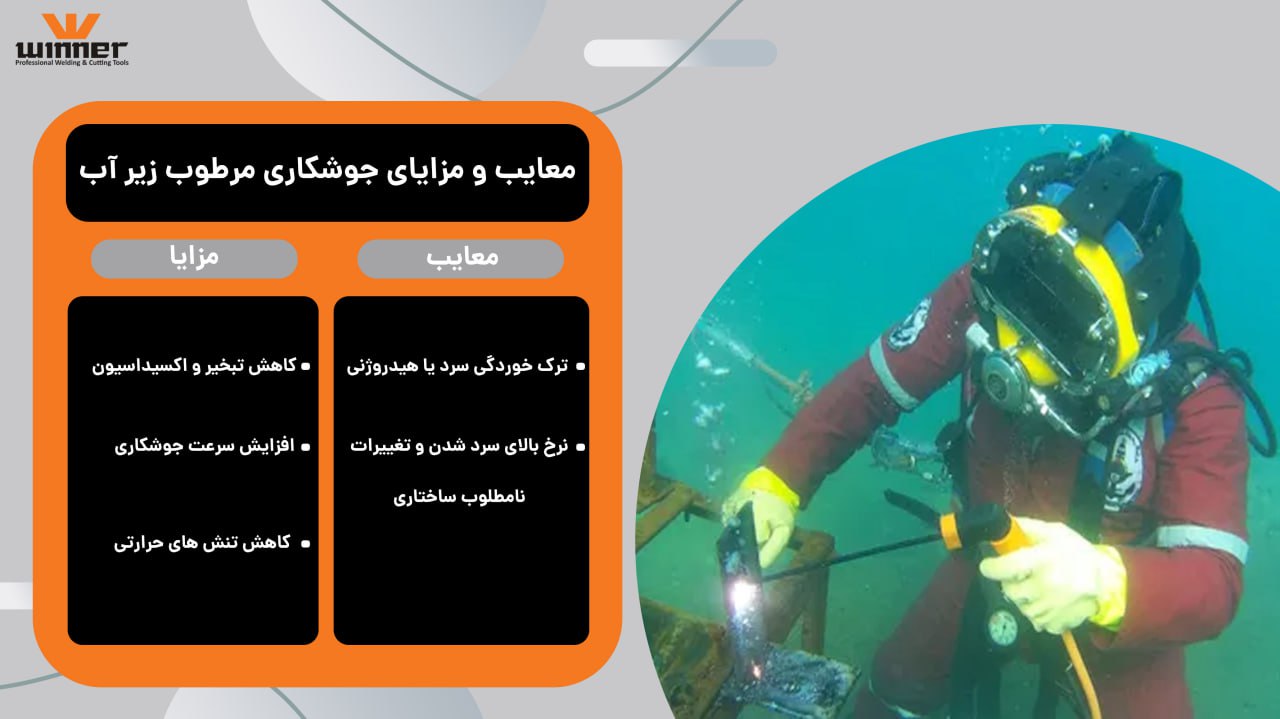

مزایا و معایب جوشکاری مرطوب زیر آب

مزایای جوشکاری مرطوب زیر آب (جوشکاری در محیط آب)

- کاهش تبخیر و اکسیداسیون: حضور آب به عنوان خنککننده باعث کاهش تبخیر فلزات و جلوگیری از اکسیداسیون آنها میشود.

- افزایش سرعت جوشکاری: آب به عنوان یک محیط خنککننده مناسب، اجازه میدهد که فرایند جوشکاری با سرعت بیشتری انجام شود.

- کاهش تنشهای حرارتی: حضور آب به عنوان عامل خنککننده باعث کاهش تنشهای حرارتی و تغییرات ابعادی فلزات میشود.

ایرادات جوشکاری مرطوب زیر آب

• ترک خوردگی سرد یا هیدروژنی

• نرخ بالای سرد شدن و تغییرات نامطلوب ساختاری حاصل از آن

جوشکاری خشک زیر آب (داخل اتاقی خشک و ایمن زیر آب)

روش خشک، جوشکاری در اتاقکی داخل آب انجام می گیرد. برای این منظور اتاقک را دو تکه ساخته و درون آب و روی محل مورد نظر به یکدیگر متصل کرده و سپس آب درون آن را تخلیه می نمایند. لوله ای رابط بین کشتی و اتاقک قرار داشته که از طریق آن وسایل مورد نیاز به اتاقک فرستاده می شود. جوشکاری خشک زیر آب یک فناوری است که اجازه میدهد فرایند جوشکاری فلزات و سایر مواد در محیطهای آبی انجام شود، اما بدون نیاز به غوطهور شدن کامل تجهیزات و کارگران. در این روش، از تکنیکهای خاصی برای ایجاد محیط خشک در اطراف نقطه جوش استفاده میشود.

جوشکاری خشک زیر آب برای نخستین بار در آمریکا مورد استفاده قرار گرفت اما چون بسیار پرهزینه است، تامین کنندگان و شرکت های مطرح در این حوزه ترجیح دادند که روی جوشکاری مرطوب که هم ارزانتر است و هم سریعتر تمرکز کنند.

فناوری جوشکاری و برشکاری زیرآب (Underwater Welding and Cutting) ضمن آنکه در ارتباط با تعمیر بخش های زیرآب کشتی ها، اسکله ها و پایه های سازه های دریایی لازم می باشد، بطور خاص در زمینه نصب سکوهای حفاری نفت، سکوهای استخراج، خطوط لوله زیرآب و نیز تعمیر آنها به طور وسیع مورد استفاده قرار می گیرد. در ادامه ایرادات و مزایای این روش را بررسی خواهیم کرد:

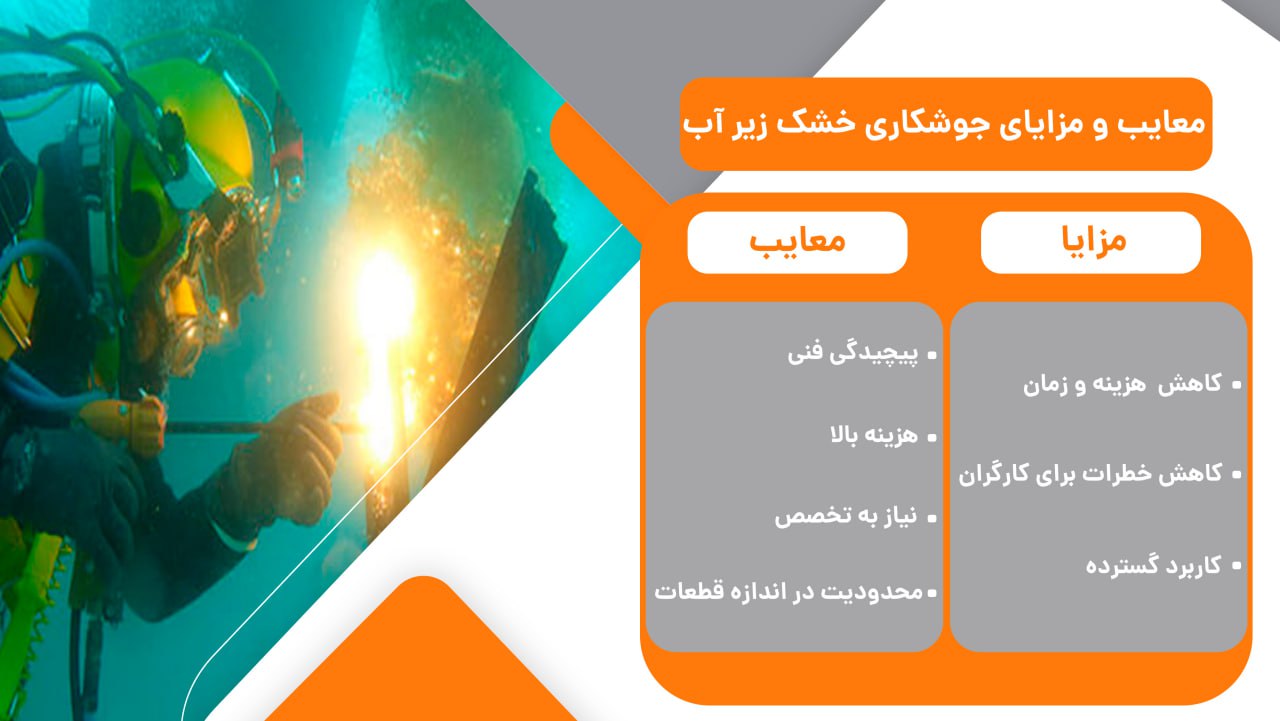

مزایا و معایب جوشکاری خشک زیر آب

مزایای جوشکاری خشک زیر آب:

- کاهش هزینه و زمان: با جوشکاری خشک زیر آب، نیاز به غوطهور شدن کارگران و تجهیزات کاهش مییابد که باعث کاهش هزینه و زمان اجرای پروژه میشود.

- کاهش خطرات برای کارگران: این روش کمک میکند تا کارگران با کمترین خطرات و حوادث اجرای فرایند جوشکاری را در محیط آبی انجام دهند.

- افزایش کیفیت جوش: جوشکاری خشک زیر آب به کنترل دقیقتر دما و فشار منجر میشود که این موجب افزایش کیفیت جوش میشود.

- کاربرد گسترده: این روش در صنایع مختلف از جمله صنایع دریایی، نفت و گاز، ساخت و ساز و تعمیر و نگهداری استفاده میشود.

ایرادات جوشکاری خشک زیر آب:

- پیچیدگی فنی: تکنولوژی جوشکاری خشک زیر آب نیازمند تجهیزات و دانش فنی خاصی است که ممکن است برای برخی افراد یا شرکتها پیچیده و سخت باشد.

- هزینه بالا: راهاندازی و استفاده از تجهیزات جوشکاری خشک زیر آب هزینهبر است و نیاز به سرمایهگذاری اولیه قابل توجهی دارد.

- نیاز به تخصص: برای انجام جوشکاری خشک زیر آب، نیاز به تخصص و آموزش مناسب در زمینه فنی و ایمنی وجود دارد که ممکن است برای برخی افراد یا شرکتها مشکل باشد.

- محدودیتهای فنی: برخی از فرایندهای جوشکاری خشک زیر آب ممکن است برای برخی نوع فلزات یا شرایط خاص مناسب نباشند و محدودیتهای فنی داشته باشند.

- محدودیت در اندازه قطعات: برای برخی از قطعات بزرگ و حجیم، انجام جوشکاری خشک زیر آب ممکن است دشوار باشد و نیاز به تجهیزات و فضای وسیعتری داشته باش

جوشکاری خشک – مرطوب

نوع دیگری از جوشکاری زیر آب فرآیند جوش خشک – مرطوب است که در آن جوشکار در تماس با آب قرار دارد ولی قسمتی که باید جوشکاری شود، توسط اتاقک کوچک خشکی احاطه شده است. در این روش، محوطه یا فضاهای خاصی برای حفظ تجهیزات جوشکاری در شرایط خشک در نظر گرفته شده و نیز فشار گاز محافظ بالا نگه داشته می شود تا شرایط حفاظتی لازم تامین گردد و آب پیش از هر تماسی به بیرون تخلیه شود.

متداول ترین فرآیند این روش، جوشکاری قوس الکتریکی روی سیم جوش مصرفی (GMAW – MIG/MAG) است که در روش خشک – مرطوب و برای جوشکاری زیرآب تا عمق 120 فوت به کار می رود. جوشکار به راحتی قادر به دیدن و جوشکاری است.

برای جوشکاری خشک – مرطوب، جوشکارانی مورد نیاز هستند که به خوبی در هر دو مهارت آموزش دیده باشند، تا ضمن اطلاع از موارد ایمنی و مشکلات مربوط به قرارگیری در محیط هایی با فشار بالا، بتوانند جوشکاری نموده و اتصالی با کیفیت قابل قبول را به وجود آورند. این روش از یک طرف نیازی به اتاقک های خشک بزرگ و پرهزینه، مانند آنچه در روش جوشکاری هایپرباریک (Hyperbaric) به کار می رود، ندارد و از سوی دیگر در مقایسه با روش جوشکاری مرطوب، کیفیت بهتری را به دست می دهد.

چالش های جوشکاری زیر آب

تلاش هایی برای بهبود کیفیت جوش های ایجاد شده در زیرآب و تحت شرایط مرطوب انجام شده است اما هنوز مشکلاتی وجود دارد که به شدت بر کیفیت این نوع از جوش تاثیرگذار است. در ادامه به برخی از مشکلاتی که در این نوع جوشکاری وجود دارد، به طور خلاصه اشاره شده است.

چالش های جوشکاری زیر آب

- دید جوشکار: اولین و مهمترین الزام جوشکاری زیرآب، دید جوشکار (Welder’s Visibility) است. جوشکار می بایست قادر به دیدن و با مهارت کارکردن در درون آب باشد. در سال های اخیر پیشرفت هایی در مورد تجهیزاتی که دید بهتری را به جوشکار می بخشد، ایجاد شده است.

- انتقال حرارت: در طول فرایند جوشکاری مرطوب زیرآب، محیط قوس و فلز پایه توسط آب احاطه شده است. این امر موجب ازدیاد سرعت سرد شدن و افت در انعطاف پذیری اتصال جوشکاری میشود که در نهایت خواص مکانیکی را تحت تاثیر قرار میدهد.

- تخلخل: در این روش، محیط جوشکاری با حجم زیادی از بخار آب احاطه شده که می تواند باعث افزایش احتمال رخداد خلل و فرج و نیز ترک خوردگی هیدروژنی شود. برای اجتناب از این موارد، منطقه جوش می بایست دور از بخار آب نگه داشته شود.

- ایمنی: گذشته از کیفیت جوش، جوشکاری زیرآب در مقایسه با جوشکاری در هوا، نیاز به ارزیابی ریسک و ایمنی دارد. لذا استفاده از نگهدارنده های ضدآب الکترود و نیز یک قطع کننده اضطراری به نام کلید چاقویی (Knife Switch) ضروری است. کابل ها، الکترودها و اتصالات باید ضدآب و دارای عایق بندی مناسب بوده تا مانع تماس با آب شوند.

کاربردهای جوشکاری زیر آب

این روش در اغلب صنایع دریایی از جمله احداث خطوط لوله انتقال سیال و نیز انجام تعمیرات سازه های دریایی مانند کشتی، شناور، اسکله و سکوهای اکتشاف و استخراج نفت و گاز کاربرد دارد. این روش در مناطق کم عمق به سهولت قابل اجرا بوده و با ازدیاد فشار بر دشواری آن افزوده می شود. کاربردهای جوشکاری زیر آب به صورت خلاصه عبارت اند از:

- صنایع دریایی: در تعمیر و نگهداری سازههای دریایی مانند بنادر، پلهای دریایی، سکوهای نفتی و گازی، کشتیها و زیردریاییها از جوشکاری زیر آب استفاده میشود.

- صنایع نفت و گاز: در تعمیرات و نگهداری لولهها، تجهیزات غیرفعال دریایی و سکوهای نفتی و گازی، جوشکاری زیر آب به عنوان یک روش کارآمد به کار میرود.

- ساخت و ساز: در پروژههای ساختمانی زیر آبی مانند تعمیرات زیر آبی پلها، تونلها، سدها و سازههای دریایی از جوشکاری زیر آب استفاده میشود.

ملاحظات ایمنی برای جوشکاری زیر آب

- در این روش ممکن است جوشکار در معرض شوک های الکتریکی مختلفی قرار گیرد. به همین دلیل تجهیزات جوشکاری باید ضدآب و عایق بندی شده باشند. همچنین ارتباط مناسبی می بایست میان جوشکار و همیار خارج از آب او، به منظور پایش جریان جوشکاری وجود داشته باشد.

- یک جوشکار زیر آب باید مهارت های غواصی را به طور کامل آموزش دیده و آگاهی کافی از مشکلاتی که می تواند در ارتباط با تنفس گازهای سمی برای جوشکار غواص به وجود آید، داشته باشد. این مشکل زمانی ایجاد می شود که غلظت گازهای محلول بی اثر در داخل بدن، از شرایط تعادل بیشتر شده و تمایل به خروج از بدن به شکل حباب داشه باشند.

- یکی از مشکلاتی که جوشکاران غواص آب های عمیق با آن مواجه هستند، فرایند فشارزدایی (Decompression) است. عدم اجرای صحیح این فرایند می تواند منجر به مرگ غواص شود. از این رو مراحل فشار زدایی می بایست با استفاده از عمق سنج و یا رایانه به دقت مورد پایش قرار گیرد.

سخن پایانی

در این مقاله به صورت جامع با جوشکاری زیر آب آشنا شدیم. جوشکاری زیر آب یک فرایند جوشکاری است که در زیر سطح آب انجام میشود. در این روش، قطعات فلزی یا سازهها در زیر آب جوشکاری میشوند. این روش به دلیل مزایایی مانند کاهش تنشهای حرارتی، جلوگیری از اکسیداسیون، افزایش سرعت جوشکاری و افزایش کیفیت نهایی جوش مورد استفاده قرار میگیرد. جوشکاری زیر آب به عنوان یک روش نوین و کارآمد در صنایع مختلف از جمله صنایع دریایی، نفت و گاز، ساخت و ساز، خودروسازی و هوافضا مورد استفاده قرار میگیرد و از مزایا و کارایی بالایی برخوردار است. از اینکه این مقاله را مطالعه کردید، سپاسگزاریم. چنانچه هر گونه پرسشی نسبت به جوشکاری زیر آب داشتید، کافی است در قسمت کامنتها نظر خود را بگذارید تا کارشناسان ما در کوتاه ترین زمان ممکن به پرسش شما پاسخ دهند.

سوالات متداول

در پایان به بررسی سوالات متداول پیرامون جوشکاری زیر آب می پردازیم:

[sp_easyaccordion id=”15533″]

منابع:

کانکتور نری جوشکاری سایز 25 وینر مدل 1025

کانکتور نری جوشکاری سایز 25 وینر مدل 1025 کانکتور نری جوشکاری سایز 50 وینر مدل 1050

کانکتور نری جوشکاری سایز 50 وینر مدل 1050 کانکتور نری جوشکاری سایز 75 وینر مدل 1075

کانکتور نری جوشکاری سایز 75 وینر مدل 1075 کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025

کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025 کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050

کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050 کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075

کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075 کابل جوش استاندارد سایز 25 وینر مدل 1012

کابل جوش استاندارد سایز 25 وینر مدل 1012 کابل جوش استاندارد سایز 35 وینر مدل 1014

کابل جوش استاندارد سایز 35 وینر مدل 1014 کابل جوش استاندارد سایز 50 وینر مدل 1016

کابل جوش استاندارد سایز 50 وینر مدل 1016 کابل جوش استاندارد سایز 75 وینر مدل 1018

کابل جوش استاندارد سایز 75 وینر مدل 1018 کابل جوش درجه 1 سایز 25 وینر مدل 2012

کابل جوش درجه 1 سایز 25 وینر مدل 2012 کابل جوش درجه 1 سایز 35 وینر مدل 2014

کابل جوش درجه 1 سایز 35 وینر مدل 2014 کابل جوش درجه 1 سایز 50 وینر مدل 2016

کابل جوش درجه 1 سایز 50 وینر مدل 2016 کابل جوش درجه 1 سایز 75 وینر مدل 2018

کابل جوش درجه 1 سایز 75 وینر مدل 2018 انبر اتصال 300 آمپر وینر مدل 007

انبر اتصال 300 آمپر وینر مدل 007 انبر اتصال 500 آمپر وینر مدل 008

انبر اتصال 500 آمپر وینر مدل 008 انبر اتصال 600 آمپر وینر مدل 006

انبر اتصال 600 آمپر وینر مدل 006 انبر جوش 300 آمپر وینر مدل 024

انبر جوش 300 آمپر وینر مدل 024 انبر جوش 450 آمپر وینر مدل 025

انبر جوش 450 آمپر وینر مدل 025 انبر جوش 550 آمپر W-026-550A

انبر جوش 550 آمپر W-026-550A مانومتر اکسیژن وینر طرح زینسر مدل 029OX

مانومتر اکسیژن وینر طرح زینسر مدل 029OX مانومتر استیلن وینر طرح زینسر مدل 030AC

مانومتر استیلن وینر طرح زینسر مدل 030AC مانومتر Co2 وینر طرح زینسر مدل 03۷CO

مانومتر Co2 وینر طرح زینسر مدل 03۷CO مانومتر استیلن وینر طرح مکسی مدل 032AC

مانومتر استیلن وینر طرح مکسی مدل 032AC مانومتر Co2 وینر طرح مکسی مدل 039CO

مانومتر Co2 وینر طرح مکسی مدل 039CO مانومتر آرگون وینر طرح مکسی مدل 044A

مانومتر آرگون وینر طرح مکسی مدل 044A مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A

مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A مانومتر استیلن طرح جنرال وینر مدل W-049AC

مانومتر استیلن طرح جنرال وینر مدل W-049AC مانومتر اکسیژن طرح جنرال وینر مدل W-048OX

مانومتر اکسیژن طرح جنرال وینر مدل W-048OX مانومتر CO2 طرح جنرال وینر مدل W-050CO

مانومتر CO2 طرح جنرال وینر مدل W-050CO کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022 کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023 ماسک جوشکاری دستی وینر مدل 001

ماسک جوشکاری دستی وینر مدل 001 دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw

دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE

گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072

گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072 گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071

گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071 قرقره سیم پودری کد MIG-E71T-GS

قرقره سیم پودری کد MIG-E71T-GS شیشه ماسک شفاف وینر مدل w-70sm

شیشه ماسک شفاف وینر مدل w-70sm شیشه ماسک نور وینر

شیشه ماسک نور وینر ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG

ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG دستگاه بول ماشین زنجیری وینر مدل W 101

دستگاه بول ماشین زنجیری وینر مدل W 101 دستگاه برش ریلی تک مشعل وینر مدل W 102

دستگاه برش ریلی تک مشعل وینر مدل W 102 دستگاه برش ریلی دو مشعل وینر مدل W 103

دستگاه برش ریلی دو مشعل وینر مدل W 103 گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR

گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR سری گرم کن هواگاز نازل H4 وینر مدل W-058NO

سری گرم کن هواگاز نازل H4 وینر مدل W-058NO سری گرم کن هواگاز نازل H5 وینر مدل W-057NO

سری گرم کن هواگاز نازل H5 وینر مدل W-057NO نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016

نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016 نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017

نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017 نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018

نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018 نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019

نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019 نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020

نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020 نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021

نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021 کلاهک مسی طرح زینسر وینر مدل 002K

کلاهک مسی طرح زینسر وینر مدل 002K سوزن 4 عددی طرح زینسر وینر مدل 004S

سوزن 4 عددی طرح زینسر وینر مدل 004S فلش بک دو سر شلنگ خور وینر مدل 015

فلش بک دو سر شلنگ خور وینر مدل 015 سرپیک هوا برش وینر طرح زینسر مدل 033BO

سرپیک هوا برش وینر طرح زینسر مدل 033BO سرپیک هوا برش وینر طرح مورکس مدل 035BO

سرپیک هوا برش وینر طرح مورکس مدل 035BO سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO

سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO سرپیک برش وینر طرح ویکتور مدل w-090gw

سرپیک برش وینر طرح ویکتور مدل w-090gw سرپیک هوا جوش وینر طرح گلور مدل 037JO

سرپیک هوا جوش وینر طرح گلور مدل 037JO