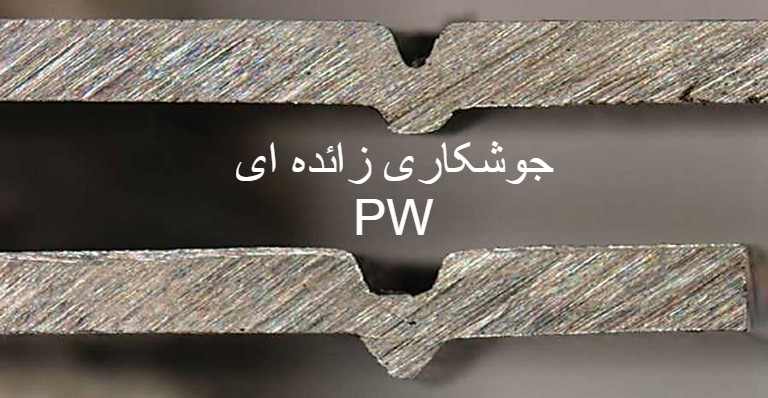

جوشکاری زائده ای ( Projection welding ) ( PW ) ، یکی از انواع جوشکاری مقاومتی است . در این جوشکاری شکل قطعه به نحوی است که یک زائده در آن وجود دارد . این زائده برای هدایت جریان و تمرکز حرارت در طی فرایند جوشکاری استفاده می شود . در بسیاری از پروژه های انجام شده توسط این فرایند ، تعداد زیادی زائده کوچک روی یکی از سطوح بوجود می آورند . این زائده ها امکان جوشکاری زائده ای را بوجود می آورند .

شکل زائده های مورد استفاده در PW

شکل ظاهری این زائده ها مانند نیم کره ، بر آمدگی های بلند ، دایره شکل ، یا مانند دانه های آجیل گوشه دار است . دو سیم حلالی که با زاویه 90 درجه در کنار هم قرار می گیرند یک نقطه تماس را شکل می دهند . این همان جوشکاری زائده ای است . زمانی که قطعاتی که باید به یکدیگر جوش شوند به سمت هم حرکت داده شوند ، این زائده ها فلوی جریان را تسهیل می بخشند . و در این مکان ها گرما تولید می کنند . زمانی که این زائده ها داغ می شوند ، ساختار آن ها عوض می شود ، ذوب می شود و سبب جوش خوردن قطعات به هم می شود . بعد از خنک شدن و سرد شدن قطعه ، این زائده ها ، قطعات را در کنار هم نگه می دارد . البته در مورد جوشکاری سیم های متقاطع ، در هر موقعیت ضربدری یک جوش ایجاد می شود .

زائده حلقوی دایره ای ، در انتهای یک اتصال هیدرولیک می تواند یک اتصال محکم هیدرولیکی ایجاد کند . زائده ها و نحوه قرار گیری آن ها سبب این امر می شود . با وجود چندین زائده ، چندین جوش در یک زمان قابل انجام هستند . این فرایند بسیار بهینه است و مانند جوشکاری نقطه ای نیاز به الکترود ندارد . معیار ها و فاکتورهایی که باید در این فرایند کنترل شوند عبارتند از نحوه قرار گیری قطعات ، ثبات زائده ، و نحوه انجام عمل جوشکاری توسط فرد جوشکار .

نحوه قرارگیری زائده چه تاثیری روی جوشکاری زائده ای دارد

نحوه قرار گیری ناصحیح الکترود ( در جوشکاری زائده ای به زائده ها الکترود می گویند ) در فرایند جوشکاری باعث ایجاد مشکلات جدی در انجام این فرایند می شود . الکترود ها باید بصورت موازی با کار قرار بگیرند . بطور عمده جوشکاری زائده ای شامل تعداد زیادی جوش های زائده ای کوچک است . در آن ها از الکترود برای انتقال نیرو و جریان به قطعات کار استفاده می شود .

با قرار گیری الکترود فقط در یک سمت قطعه کاری ، آن ها بیشتر جریان را با خود حمل می کنند . زائده های سمت دیگر قطعه جریان کم تری را از خود عبور خواهند داد و در همان ابتدای شروع جریان مستعد از هم پاشیدن هستند . هر دوی این اتفاقات در فرایند جوشکاری ناخوشایند و خطرناک است .

تاثیر زائده های غیر هم شکل در جوشکاری زائده ای

زائده هایی که شکل و سایز مشابهی ندارند ، می توانند باعث ایجاد مشکل در جوشکاری پروجکشن یا زائده ای شوند . اگر یکی یا تعداد بیشتری از زائده ها دارای شکل و سایز یکسان نباشند ، فلوی جریان به سختی از طریق آن ها عبور خواهد کرد . جریان از تمام زائده ها عبور می کند و در انتهای چرخه جوشکاری تماس ایجاد می شود . هرچه سایز این زائده ها بزرگ تر باشد گرمای کم تری می توانند جمع کنند و به اندازه و به سرعت زائده های کوچک داغ نمی شوند . هرچه سایز زائده ها کوچک باشد زودتر داغ می شوند و ساختار آن ها از یکدیگر می پاشد .

اگر طول این زائده ها کوتاه باشد ، حتی نمی توانند با سطح قطعه تماس داشته باشند تا بتوانند جریان را از خود عبور دهند . طول کوتاه بعضی از زائده ها باعث می شود هم زمان با سایر زائده ها شروع به ذوب شدن نکنند . آن ها باید صبر کنند تا سایر زائده ها ذوب شوند و به طول آن ها برسند . زمانی که تماس برقرار شود ، قوس الکتریکی یا فرو ریختن ساختار شروع می شود . با این وضعیت کیفیت کار تقلیل پیدا می کند . زیرا قبل از اینکه زائده های کوتاه وارد کار شوند ، سهم جریان آن ها توسط سایر زائده ها مصرف شده است . زائده هایی که سهم جریان بیشتری داشته اند ، به شدت داغ شده اند در حالی که زائده های کوتاه به اندازه آن ها داغ نیستند در نتیجه همین امر سبب می شود کنترل فرایند جوشکاری از دست جوشکار خارج شود .

می توان نتیجه گرفت که تمام زائده های بکار رفته هم شکل و هم اندازه باشند تا تماس های یکسانی را بوجود آورند و جریان یکسانی از آن ها عبور کند .

سایز زائده ها چه تاثیری روی کیفیت جوشکاری زائده ای دارد

زائده های با سایز نامناسب روی کیفیت جوشکاری تاثیر منفی دارد . تمام فرایند ها با توجه به معیارهای طراحی انجام می شوند . زائده های بکار رفته باید سایز و شکل یکسان و تلرانس یا آستانه تحمل گرمای یکسان داشته باشند . اگر قسمتی از زائد ها شکستگی داشته باشد باید چه کار کرد ؟ می توان گفت که در این وضعیت فرایند دیگر خارج از کنترل است . وقتی سایز زائده ها یکی نباشد ، فرایند از کنترل خارج می شود . اگر سایز زائده ها بزگ باشد به آسانی داغ نمی شوند . زمانی که باید ذوب شوند این اتفاق نمی افتد . زائده هایی که کوچک عستند یا اینکه قسمتی از آن ها کم شده است ، مشکلی بر عکس آنچه ذکر شد پیدا می کنند . آن ها به شدت داغ می شوند و خیلی زود ذوب می شوند و با این شرایط نیز کنترلی روی آن ها نمی توان داشت .

انواع جوشکاری زائده ای

مانند سایر جوشکاری ها که دارای انواع مختلفی هستند ، جوشکاری زائده ای به 4 گروه قابل تقسیم است .

- زائده مهری

- زائده ماشینی شده

- زائده سکه ای

- زائده گوشه

عوامل مهم در جوشکاری PW

به محض اینکه قطعات برای جوشکاری آماده می شوند ، سه فاکتور مهم وارد عمل می شوند: فشار ، توان و زمان . وجود فشار باید به اندازه ای باشد که بتواند یک تو رفتگی در اثر فشار زائده روی قطعه مقابل بوجود آورد . مقدار فشار وارده باید در طول فرایند جوشکاری قطع نشود و حتی مقدار آن می تواند در انتهای زمان جوشکاری بیشتر شود . بسته به سایز و نوع موادی که باید به هم جوش شوند ، میزان زمان لازم از چندین میلی ثانیه تا 1 دقیقه متغیر است .

رابطه زمان و توان نیز به این صورت است که با توان کم و زمان کوتاه ، جوش مستحکم نیست و ضعیف است . در توان های بالا و مدت های طولانی نیز قطعه بیش از حد داغ می شود و ذوب می شود . در انتقال های توان بالا در مت زمان کوتاه arc ، پاشش جوش ، و چسبیدگی الکترود اتفاق می افتد . این قوس بوجود آمده نیز کیفیت جوش را پایین می آورد . قطعاتی که در این شرایط با یکدیگر در ارتباط هستند به راحتی از روی هم حرکت می کنند . و در نتیجه فرایند جوشکاری شکست می خورد .

سناریوی دیگری نیز وجود دارد که منبع برق نمی تواند با سرعت کافی برق را انتقال دهد ، این امر نیز باعث شکست عملیات جوشکاری می شود . زمان جوشکاری طولانی باعث می شود سطح جوش به قله حرارتی مناسب نرسد و درنتیجه کیفیت جوش ضعیف می شود .

طول عمر الکترود نیز از عوامل تاثیر گذار در جوشکاری است . در جوشکاری زائده ای سایز جوش وابسته به سایز الکترود نیست . منطقه درگیر در تماس می تواند خیلی بزرگ تر از سایز زائده باشد . این امر باعث کاهش فشار حاصل از تماس و چگالی جریان می شود . این میزان کاهش در فشار و چگالی جریان باعث افزایش طول عمر الکترود می شود .

تعادل گرمایی . یکی از چالش های موجود در قطعاتی که سایز یکسانی ندارند و ویژگی های مواد تشکیل دهنده آن ها یکی نیست تعادل گرمایی است . به این معنی که هر دو طرف سطوحی که باید به هم جوش داده شوند به اندازه کافی گرما ببیند تا بطور مناسب هموار شوند . اگر قطعاتی که قرار است به هم جوش شوند دارای سایز متفاوت و یا جنس متفاوت باشند ( درجه ذوب متفاوت ) ، جوشکاری به روش مقاومتی سنتی ، سخت خواهد شد . در چنین مواردی وجود یک زائده در طرف بزرگ تر یا خاصیت رسانایی بیشتر ، باعث بدست آوردن تعادل گرمایی می شود .

حذف آبکاری و روکش . یکی از ویژگی های کلیدی جوشکاری زائده ای ، خلاص شدن از روکش های موجود در قطعات است . موادی که در ساخت روکش ها بکار می روند عموما باعث تداخل در جوشکاری می شوند . برای مثال ، روکش زینک در فولادهای گالوانیزه باعث تشکیل نقاط اتصال ضعیف در جوشکاری می شود و شکستگی در جوش در آن ها بوجود می آید .

مزایای جوشکاری پروجکشن

- این نوع جوشکاری نیازمند میزان جریان کم است در نتیجه در مصرف الکتریسیته صرفه جویی می شود .

- جریان کم سبب طول عمر بیشتر الکترود می شود .

- در این نوع جوشکاری فلزات با ضخامت متفاوت قابل جوش دادن هستند .

- از جوشکاری زائده ای در موقعیت هایی که عمل جوشکاری با دشواری قابل انجام است می توان استفاده کرد.

- تعادل گرمایی یکی از مهم ترین قسمت های هر نوع فرایند جوشکاری است که جوشکاری زائده ای به خوبی می تواند تعادل گرمایی را بوجود آورد .

معایب جوشکاری PW

- از این فرایند برای جوشکاری فلزاتی مانند مس و برنج نمی توان استفاده کرد .

- تشکیل شدن زائده یک فرایند پیچیده است که زمان زیادی را شامل می شود .

- برای هر نوع قطعه کاری نمی توان آن را به کار برد .

کاربرد جوشکاری زائده ای PW

- صنایع ساخت و ساز اتوموبیل.

- برای ساخت در و پوشش های فن

- برای ساخت قطعات کامپرسور در نیمه رساناها

- برای جوشکاری الماس

از اینکه این مقاله را مطالعه کردید متشکریم. منتظر نظرات و پیشنهادات شما هستیم .

منابع : howtoresistanceweld – thefabricator – theweldingmaster

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند) دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند) دستگاه لیزر زنگ زدایی 3000 وات وینر

دستگاه لیزر زنگ زدایی 3000 وات وینر دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰

دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰ دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850

دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850 دستگاه جوش آرگون 250 آمپر 6510 وینر

دستگاه جوش آرگون 250 آمپر 6510 وینر کانکتور نری جوشکاری سایز 25 وینر مدل 1025

کانکتور نری جوشکاری سایز 25 وینر مدل 1025 کانکتور نری جوشکاری سایز 50 وینر مدل 1050

کانکتور نری جوشکاری سایز 50 وینر مدل 1050 کانکتور نری جوشکاری سایز 75 وینر مدل 1075

کانکتور نری جوشکاری سایز 75 وینر مدل 1075 کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025

کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025 کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050

کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050 کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075

کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075 کابل جوش استاندارد سایز 25 وینر مدل 1012

کابل جوش استاندارد سایز 25 وینر مدل 1012 کابل جوش استاندارد سایز 35 وینر مدل 1014

کابل جوش استاندارد سایز 35 وینر مدل 1014 کابل جوش استاندارد سایز 50 وینر مدل 1016

کابل جوش استاندارد سایز 50 وینر مدل 1016 کابل جوش استاندارد سایز 75 وینر مدل 1018

کابل جوش استاندارد سایز 75 وینر مدل 1018 کابل جوش درجه 1 سایز 25 وینر مدل 2012

کابل جوش درجه 1 سایز 25 وینر مدل 2012 کابل جوش درجه 1 سایز 35 وینر مدل 2014

کابل جوش درجه 1 سایز 35 وینر مدل 2014 کابل جوش درجه 1 سایز 50 وینر مدل 2016

کابل جوش درجه 1 سایز 50 وینر مدل 2016 کابل جوش درجه 1 سایز 75 وینر مدل 2018

کابل جوش درجه 1 سایز 75 وینر مدل 2018 انبر اتصال 300 آمپر وینر مدل 007

انبر اتصال 300 آمپر وینر مدل 007 انبر اتصال 500 آمپر وینر مدل 008

انبر اتصال 500 آمپر وینر مدل 008 انبر اتصال 600 آمپر وینر مدل 006

انبر اتصال 600 آمپر وینر مدل 006 انبر جوش 300 آمپر وینر مدل 024

انبر جوش 300 آمپر وینر مدل 024 انبر جوش 450 آمپر وینر مدل 025

انبر جوش 450 آمپر وینر مدل 025 انبر جوش 550 آمپر W-026-550A

انبر جوش 550 آمپر W-026-550A مانومتر اکسیژن وینر طرح زینسر مدل 029OX

مانومتر اکسیژن وینر طرح زینسر مدل 029OX مانومتر استیلن وینر طرح زینسر مدل 030AC

مانومتر استیلن وینر طرح زینسر مدل 030AC مانومتر Co2 وینر طرح زینسر مدل 03۷CO

مانومتر Co2 وینر طرح زینسر مدل 03۷CO مانومتر نیتروژن طرح زینسر وینر مدل W-046N

مانومتر نیتروژن طرح زینسر وینر مدل W-046N مانومتر آرگون طرح زینسر وینر مدل W-047A

مانومتر آرگون طرح زینسر وینر مدل W-047A مانومتر اکسیژن وینر طرح مکسی مدل 031OX

مانومتر اکسیژن وینر طرح مکسی مدل 031OX مانومتر استیلن وینر طرح مکسی مدل 032AC

مانومتر استیلن وینر طرح مکسی مدل 032AC مانومتر Co2 وینر طرح مکسی مدل 039CO

مانومتر Co2 وینر طرح مکسی مدل 039CO مانومتر آرگون وینر طرح مکسی مدل 044A

مانومتر آرگون وینر طرح مکسی مدل 044A مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A

مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A مانومتر استیلن طرح جنرال وینر مدل W-049AC

مانومتر استیلن طرح جنرال وینر مدل W-049AC مانومتر اکسیژن طرح جنرال وینر مدل W-048OX

مانومتر اکسیژن طرح جنرال وینر مدل W-048OX مانومتر CO2 طرح جنرال وینر مدل W-050CO

مانومتر CO2 طرح جنرال وینر مدل W-050CO کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022 کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023 ماسک جوشکاری دستی وینر مدل 001

ماسک جوشکاری دستی وینر مدل 001 دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw

دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE

گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072

گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072 گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071

گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071 شیلنگ دو قلو لاستیکی وینر

شیلنگ دو قلو لاستیکی وینر شیلنگ دوقلوی هوابرش کره ای مارک برجسته

شیلنگ دوقلوی هوابرش کره ای مارک برجسته قرقره سیم پودری کد MIG-E71T-GS

قرقره سیم پودری کد MIG-E71T-GS قرقره سیم جوش Co2 کد MIG-ER70S-6

قرقره سیم جوش Co2 کد MIG-ER70S-6 قرقره سیم جوش استیل Co2 کد MIG-ER308L

قرقره سیم جوش استیل Co2 کد MIG-ER308L قرقره سیم جوش آلومینیوم Co2 کد MIG-ER5356

قرقره سیم جوش آلومینیوم Co2 کد MIG-ER5356 شیشه ماسک شفاف وینر مدل w-70sm

شیشه ماسک شفاف وینر مدل w-70sm شیشه ماسک نور وینر

شیشه ماسک نور وینر ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG

ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG دستگاه بول ماشین زنجیری وینر مدل W 101

دستگاه بول ماشین زنجیری وینر مدل W 101 دستگاه برش ریلی تک مشعل وینر مدل W 102

دستگاه برش ریلی تک مشعل وینر مدل W 102 دستگاه برش ریلی دو مشعل وینر مدل W 103

دستگاه برش ریلی دو مشعل وینر مدل W 103 گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR

گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR سری گرم کن هواگاز نازل H4 وینر مدل W-058NO

سری گرم کن هواگاز نازل H4 وینر مدل W-058NO سری گرم کن هواگاز نازل H5 وینر مدل W-057NO

سری گرم کن هواگاز نازل H5 وینر مدل W-057NO نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016

نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016 نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017

نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017 نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018

نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018 نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019

نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019 نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020

نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020 نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021

نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021 کلاهک مسی طرح زینسر وینر مدل 002K

کلاهک مسی طرح زینسر وینر مدل 002K سوزن 4 عددی طرح زینسر وینر مدل 004S

سوزن 4 عددی طرح زینسر وینر مدل 004S فلش بک دو سر شلنگ خور وینر مدل 015

فلش بک دو سر شلنگ خور وینر مدل 015 سرپیک هوا برش وینر طرح زینسر مدل 033BO

سرپیک هوا برش وینر طرح زینسر مدل 033BO سرپیک هوا برش وینر طرح مورکس مدل 035BO

سرپیک هوا برش وینر طرح مورکس مدل 035BO سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO

سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO سرپیک برش وینر طرح ویکتور مدل w-090gw

سرپیک برش وینر طرح ویکتور مدل w-090gw سرپیک هوا جوش وینر طرح گلور مدل 037JO

سرپیک هوا جوش وینر طرح گلور مدل 037JO

عالی بود

سپاس فراوان