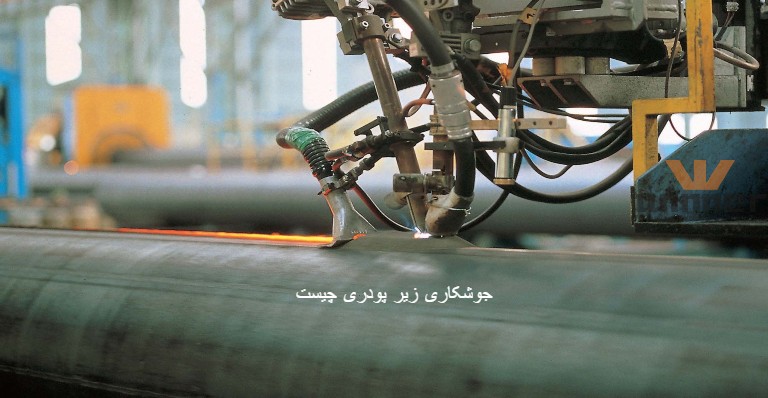

جوشکاری زیر پودری یا SAW، یکی از فرایندهای جوشکاری قوسی است که در آن، نوک الکترود داخل پودری از مواد معدنی ویژه قرار میگیرد و یک یا چند قوس در زیر این پودر در امتداد مسیر جوشکاری تشکیل میشود. برخی از مواقع قوس الکتریکی تشکیل شده زیر پودر جوش مخفی می باشد. زمان هایی که قوس زیر پودر مخفی است به این نوع جوشکاری، جوشکاری قوس مخفی گفته می شود.

شبیه به فرایند جوشکاری MIG، جوشکاری زیرپودری مستلزم تشکیل یک قوس بین قطعه کار و یک الکترود سیمی بدون پوشش که به صورت مداوم پایین می آید می باشد. فرایند SAW از یک فلاکس برای تولید گازها و سرباره محافظ و همچنین افزودن عناصر آلیاژی به حوضچه ذوب استفاده می کند. در این روش گاز محافظ لازم نیست.

جنس سیم جوش در جوشکاری زیر پودری، از فولادی زنگ نزن با روکش مس است. روکش مسی انتقال جریان الکتریکی را تسریع می بخشد. علت استفاده از فولاد زنگ نزن نیز جهت سهولت نگهداری از سیم جوش در انبار است. سیم های جوش باید عاری از هر نوع آلودگی باشند و سطحی تمیز داشته باشند. برخی از مواقع بمنظور راحت تر شدن فرایند حرکت سیم جوش آن ها را با روغن های بدون هیدرژن چرب می کنند.

جوشکاری زیر پودری چگونه انجام می شود

در جوشکاری زیر پودری، انتهای سیم جوش داخل مواد روانساز قرار می گیرد. مواد روانساز منطقه ای که قرار است جوش شود را می پوشاند. پیش از انجام جوشکاری یک لایه نازک از پودر فلاکس در سطح قطعه کار قرار می گیرد. قوس در امتداد خط اتصال حرکت می کند. پس از انجام جوشکاری پودر اضافی به یک قیف نگهدارنده برگردانده می شود. لایه های سرباره ذوب شده باقی مانده بعد از جوشکاری را می توان به راحتی از بین برد. هنگامی که قوس به طور کامل با لایه فلاکس پوشیده می شود ،اتلاف حرارت به شدت کاهش می یابد. این امر یک راندمان حرارتی بالا به میزان 60٪ فراهم می کند.

جوشکاری زیرپودری میتواند به ۳ روش نیمه خودکار، خودکار و ماشینی انجام گیرد. در روش نیمه خودکارجوشکاری زیر پودری، از تفنگ جوشکاری دستی استفاده می شود. تفنگ در این روش، وظیفه انتقال الکترود و پودر محافظ را دارد. تغذیه سیم جوش به صورت خودکار بوده و پودر محافظ تحت اثر نیروی گرانش از مخزن با ته مخروطی یا تحت فشار هوا توسط شیلنگ به محل اتصال، انتقال مییابد. در روش خودکار جوشکاری زیر پودری ، جوشکاری بدون دخالت کاربر و توسط دستگاه جوشکاری و کنترل کننده های خودکار انجام میشود. روش جوشکاری زیر پودری ماشینی ، توسط ماشین انجام می شود . کاربر در این روش شروع کننده جوشکاری است ، آن را نظارت می کند ، تنظیم متغیر های جوشکاری و سرعت جوشکاری بر عهده کاربر است. همچنین کاربر تصمیم گیرنده زمان انتهایی جوشکاری است .

فلاکس های مورد استفاده در جوشکاری زیر پودری

فلاکس های استفاده شده در روش SAW مواد معدنی گدازنده دانه ای شکل اند که شامل اکسیدهای منگنز، سیلیسیم ، تیتانیوم ، آلومینیم ، کلسیم ، زیرکونیم ، منیزیوم و دیگر ترکیبات مثل فلوئورید کلسیم (CaF2) می باشند. فلاکس به طور ویژه ای فرمول بندی شده که با نوع معینی از سیم الکترود سازگاری داشته باشد تا ترکیب فلاکس و سیم جوش ،خواص مکانیکی مطلوب را ایجاد کند. یک تجربه رایج این است که اگر فلاکس ها به فلز جوش منگنز و سیلیسیم، اضافه کنند، به آنها به عنوان فلاکس فعال رجوع می شود که مقدار منگنز و سیلیسیم اضافه شده از ولتاژ قوس و شدت جریان جوشکاری تاثیر می پذیرد.

انواع اصلی فلاکس ها برای SAW

- فلاکس های باند شده : فلاکس های باند شده دارای اکسیدزداهای فلزی هستند که به جلوگیری از تخلخل جوش کمک می کنند.

- فلاکس های پیش ذوب شده: این نوع فلاکس، به وسیله مخلوط کردن اجزا،سپس ذوب کردن آنها در یک کوره الکتریکی برای تشکیل یک محصول شیمیایی همگن تولید می شوند و سپس خنک شده و خرد می شوند تا به اندازه ذرات مورد نیاز برسند.از جذابیت اصلی این فلاکس ها ایجاد قوس نرم و پایدار است.

مزایای SAW را بشناسیم

- جوشکاری بدون دود و تشعشع انجام می شود.

- بینیازی از جوشکار ماهر

- جوشکاری با سرعت بالا

- رسوب الکترود با بازدهی بالا

- جوش با سطح هموار و بدون پاشش قطرات مذاب

- نرخهای رسوب بالا

- عمق نفوذ جوش زیاد

معایب SAW را بشناسیم

- نامناسب برای همه فلزات : جوشکاری زیر پودری برای همه نوع فلزات و آلیاژها مناسب نیست. از جمله فلزاتی که برای اینکار مناسب هستند، فولاد های ساده هستند . فولاد های کم کربن حاوي کمتر از %30/0 کربن, کمتر از% 5 0/0 فسفر و کمتر از % 5 0/0 گوگرد ، مناسب ترین نوع فلزات در جوشکاری زیر پودری می باشند. فولاد ضد زنگ, فولاد کربني آلياژي قابل سخت شدن, و فولاد ساختماني پراستحکام نيز با روش جوش زير پودري جوشکاري مي شوند.

- ترک انقباضي : ترک انقباضي هنگامي رخ مي دهد که شکل گرده جوش و يا طرح اتصال مناسب نباشد و يا مواد جوش غلط انتخاب شده باشند

- ترک هیدرژنی : ترک هيدروژني يک فرايند کند است و برخلاف ترک انقباضي که بلافاصله پس از جوش ظاهر مي شود ايجاد آن تا روزها پس از جوش نيز ميتواند ادامه يابد. براي کاهش خطر ترک هيدروژني بايد همه منابع هيدروژن مانند آب، روغن و آلودگي هاي موجود در فلاکس الکترود و سطوح اتصال حذف شوند و ورق فلاکس و الکترود کاملا” تميز و خشک باشند.

کاربرد جوشکاری زیر پودری

- جوشکاری مخازن تحت فشار

- خطوط لوله

- مخازن ذخیره

- سازههای سنگین

- کشتی سازی

- ساخت واگنهای راهآهن

- ساخت تیر ورق

از اینکه این مقاله را مطالعه نمودید متشکریم. اگر انتقاد و پیشنهادی پیرامون این مطلب دارید در قسمت نظرات، پذیرای سخنان شما هستیم.

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند) دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند) دستگاه لیزر زنگ زدایی 3000 وات وینر

دستگاه لیزر زنگ زدایی 3000 وات وینر دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰

دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰ دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850

دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850 دستگاه جوش آرگون 250 آمپر 6510 وینر

دستگاه جوش آرگون 250 آمپر 6510 وینر کانکتور نری جوشکاری سایز 25 وینر مدل 1025

کانکتور نری جوشکاری سایز 25 وینر مدل 1025 کانکتور نری جوشکاری سایز 50 وینر مدل 1050

کانکتور نری جوشکاری سایز 50 وینر مدل 1050 کانکتور نری جوشکاری سایز 75 وینر مدل 1075

کانکتور نری جوشکاری سایز 75 وینر مدل 1075 کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025

کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025 کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050

کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050 کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075

کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075 کابل جوش استاندارد سایز 25 وینر مدل 1012

کابل جوش استاندارد سایز 25 وینر مدل 1012 کابل جوش استاندارد سایز 35 وینر مدل 1014

کابل جوش استاندارد سایز 35 وینر مدل 1014 کابل جوش استاندارد سایز 50 وینر مدل 1016

کابل جوش استاندارد سایز 50 وینر مدل 1016 کابل جوش استاندارد سایز 75 وینر مدل 1018

کابل جوش استاندارد سایز 75 وینر مدل 1018 کابل جوش درجه 1 سایز 25 وینر مدل 2012

کابل جوش درجه 1 سایز 25 وینر مدل 2012 کابل جوش درجه 1 سایز 35 وینر مدل 2014

کابل جوش درجه 1 سایز 35 وینر مدل 2014 کابل جوش درجه 1 سایز 50 وینر مدل 2016

کابل جوش درجه 1 سایز 50 وینر مدل 2016 کابل جوش درجه 1 سایز 75 وینر مدل 2018

کابل جوش درجه 1 سایز 75 وینر مدل 2018 انبر اتصال 300 آمپر وینر مدل 007

انبر اتصال 300 آمپر وینر مدل 007 انبر اتصال 500 آمپر وینر مدل 008

انبر اتصال 500 آمپر وینر مدل 008 انبر اتصال 600 آمپر وینر مدل 006

انبر اتصال 600 آمپر وینر مدل 006 انبر جوش 300 آمپر وینر مدل 024

انبر جوش 300 آمپر وینر مدل 024 انبر جوش 450 آمپر وینر مدل 025

انبر جوش 450 آمپر وینر مدل 025 انبر جوش 550 آمپر W-026-550A

انبر جوش 550 آمپر W-026-550A مانومتر اکسیژن وینر طرح زینسر مدل 029OX

مانومتر اکسیژن وینر طرح زینسر مدل 029OX مانومتر استیلن وینر طرح زینسر مدل 030AC

مانومتر استیلن وینر طرح زینسر مدل 030AC مانومتر Co2 وینر طرح زینسر مدل 03۷CO

مانومتر Co2 وینر طرح زینسر مدل 03۷CO مانومتر نیتروژن طرح زینسر وینر مدل W-046N

مانومتر نیتروژن طرح زینسر وینر مدل W-046N مانومتر آرگون طرح زینسر وینر مدل W-047A

مانومتر آرگون طرح زینسر وینر مدل W-047A مانومتر اکسیژن وینر طرح مکسی مدل 031OX

مانومتر اکسیژن وینر طرح مکسی مدل 031OX مانومتر استیلن وینر طرح مکسی مدل 032AC

مانومتر استیلن وینر طرح مکسی مدل 032AC مانومتر Co2 وینر طرح مکسی مدل 039CO

مانومتر Co2 وینر طرح مکسی مدل 039CO مانومتر آرگون وینر طرح مکسی مدل 044A

مانومتر آرگون وینر طرح مکسی مدل 044A مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A

مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A مانومتر استیلن طرح جنرال وینر مدل W-049AC

مانومتر استیلن طرح جنرال وینر مدل W-049AC مانومتر اکسیژن طرح جنرال وینر مدل W-048OX

مانومتر اکسیژن طرح جنرال وینر مدل W-048OX مانومتر CO2 طرح جنرال وینر مدل W-050CO

مانومتر CO2 طرح جنرال وینر مدل W-050CO کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022 کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023 ماسک جوشکاری دستی وینر مدل 001

ماسک جوشکاری دستی وینر مدل 001 دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw

دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE

گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072

گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072 گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071

گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071 شیلنگ دو قلو لاستیکی وینر

شیلنگ دو قلو لاستیکی وینر شیلنگ دوقلوی هوابرش کره ای مارک برجسته

شیلنگ دوقلوی هوابرش کره ای مارک برجسته قرقره سیم پودری کد MIG-E71T-GS

قرقره سیم پودری کد MIG-E71T-GS قرقره سیم جوش Co2 کد MIG-ER70S-6

قرقره سیم جوش Co2 کد MIG-ER70S-6 قرقره سیم جوش استیل Co2 کد MIG-ER308L

قرقره سیم جوش استیل Co2 کد MIG-ER308L قرقره سیم جوش آلومینیوم Co2 کد MIG-ER5356

قرقره سیم جوش آلومینیوم Co2 کد MIG-ER5356 شیشه ماسک شفاف وینر مدل w-70sm

شیشه ماسک شفاف وینر مدل w-70sm شیشه ماسک نور وینر

شیشه ماسک نور وینر ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG

ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG دستگاه بول ماشین زنجیری وینر مدل W 101

دستگاه بول ماشین زنجیری وینر مدل W 101 دستگاه برش ریلی تک مشعل وینر مدل W 102

دستگاه برش ریلی تک مشعل وینر مدل W 102 دستگاه برش ریلی دو مشعل وینر مدل W 103

دستگاه برش ریلی دو مشعل وینر مدل W 103 گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR

گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR سری گرم کن هواگاز نازل H4 وینر مدل W-058NO

سری گرم کن هواگاز نازل H4 وینر مدل W-058NO سری گرم کن هواگاز نازل H5 وینر مدل W-057NO

سری گرم کن هواگاز نازل H5 وینر مدل W-057NO نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016

نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016 نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017

نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017 نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018

نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018 نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019

نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019 نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020

نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020 نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021

نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021 کلاهک مسی طرح زینسر وینر مدل 002K

کلاهک مسی طرح زینسر وینر مدل 002K سوزن 4 عددی طرح زینسر وینر مدل 004S

سوزن 4 عددی طرح زینسر وینر مدل 004S فلش بک دو سر شلنگ خور وینر مدل 015

فلش بک دو سر شلنگ خور وینر مدل 015 سرپیک هوا برش وینر طرح زینسر مدل 033BO

سرپیک هوا برش وینر طرح زینسر مدل 033BO سرپیک هوا برش وینر طرح مورکس مدل 035BO

سرپیک هوا برش وینر طرح مورکس مدل 035BO سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO

سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO سرپیک برش وینر طرح ویکتور مدل w-090gw

سرپیک برش وینر طرح ویکتور مدل w-090gw سرپیک هوا جوش وینر طرح گلور مدل 037JO

سرپیک هوا جوش وینر طرح گلور مدل 037JO