پلاسما گازی داغ و یونیزه است که از تعداد مساوی یونهای دارای بار مثبت و الکترونهای دارای بار منفی تشکیل شده است. ویژگیهای پلاسما به طور قابل توجهی با گازهای خنثی متفاوت است، به همین دلیل است که آن را به عنوان حالت چهارم متمایز ماده در نظر میگیرند. به بیان ساده، پلاسما گازی است که تا حدی زیادی گرم شده و رسانا میشود. این ویژگی در فرایندهای جوشکاری و برش، امکان انتقال جریان الکتریکی را فراهم میکند. دمای قوس پلاسما میتواند به 30000 درجه فارنهایت برسد.

جوشکاری قوس پلاسما یک تکنیک جوشکاری پیشرفته است که دقت و کارایی بالایی دارد. در این فرایند با استفاده از قدرت گاز یونیزه شده، قوس ایجاد شده و اتصالات بوجود میآید. اگر با این روش آشنا نیستید، همراه ابزار جوش و برش وینر باشید تا به بررسی کامل این روش جوشکاری بپردازیم.

جوشکاری قوس پلاسما (PAW) چیست؟

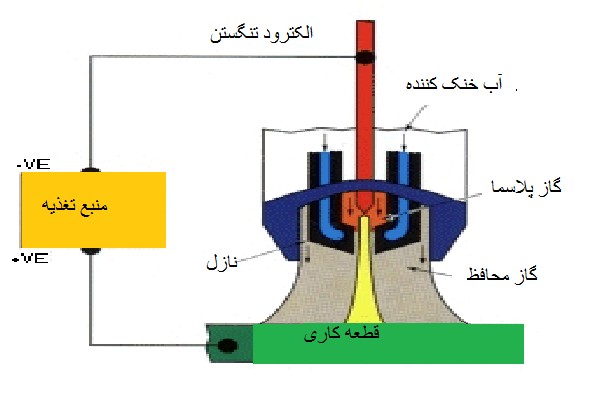

جوشکاری قوس پلاسما توسط رابرت ام در سالهای 1953 تا 1957 کشف شد. این فرایند از آن جایی حائز اهمیت بود که برای جوشکاری فلزات نازک و ضخیم مورد استفاده قرار میگرفت. این نوع جوشکاری همچنین قادر به پوشانندگی اسپری، فلزات سخت به سایر فلزات بود. جوشکاری قوس پلاسما Plasma Arc Welding (PAW) یک جوشکاری از نوع قوس الکتریکی است. PAW شبیه جوشکاری قوس گاز تنگستن (GTAW) است . قوس الکتریکی بین یک الکترود و قطعه کاری شکل می گیرد. این الکترود غالبا از تنگستن مصنوعی ساخته می شود. تفاوت کلیدی بین GTAW و PAW این است که با قرار دادن الکترود در بدنه مشعل جوشکاری، قوس پلاسما می تواند از گاز پوشاننده جدا شود. پلاسما سپس با فشار از یک سوراخ ریز مسی عبور داده می شود که سبب جمع شدن قوس می شود و پلاسما با سرعت بسیار زیاد از دهانه خارج می شود. این سرعت نزدیک به سرعت صوت است. دما نیز حدود 28000 درجه سانتی گراد ( 50000 فارنهایت) یا بیشتر است.

قوس پلاسما حالت گذرای گاز است. گاز با عبور جریان الکتریکی از درون آن یونیزه میشود. در این شرایط به رسانای برق تبدیل میشود. در حالت یونیزه اتمها به الکترون (-) و کاتیون (+) شکسته میشوند. سیستم در این حالت شامل ترکیبی از یونها، الکترونها و اتمهای پر انرژی میشود. درجه یونیزه شدن بین 1 درصد تا 100 درصد خواهد بود. یعنی دو یا سه برابر درجه یونیزه شدن. این حالت با خروج الکترونهای بیشتر از مدارشان پایان مییابد .

انرژی جت پلاسما و همچنین دما بستگی به جریان الکتریکی مصرف شده برای تولید قوس پلاسما بستگی دارد. یک نمونه درجه دمای اندازه گیری شده در مشعل جت پلاسما ممکن است از 28000 درجه سانتی گراد (50000 فارنهایت) تا 5500 درجه سانتی گراد (10000 فارنهایت) در یک جوشکاری قوس الکتریکی معمولی متغیر باشد. در واقع تمام قوسهای جوشکاری پلاسما هستند. اما در قوس پلاسما، قوس پلاسمای محدود شده است.

مراحل فرایند جوشکاری پلاسما

برای انجام جوشکاری قوس پلاسما نیاز به درک کامل فرایند جوشکاری پلاسما دارید. به صورت کلی تمامی مراحل این فرایند در 4 مرحله اصلی انجام میشود:

- آماده سازی قطعات برای جوشکاری: قبل از شروع آموزش جوشکاری قوس پلاسما، آماده سازی تمامی قطعات ضروری است. این آماده سازی شامل تمیز کردن سطوح و از بین بردن آلودگیهایی مانند زنگ زدگی، چربی یا رنگ است.

- راه اندازی تجهیزات جوشکاری قوس پلاسما: در مرحله بعد زمان راه اندازی تجهیزات فرا رسیده است. این شامل نصب الکترود، اتصال منبع تغذیه و گاز محافظ است. تمامی پارامترهای ایمنی را رعات کنید. تجهیزات جوشکاری قوس پلاسما به صورت کلی شامل یک منبع تغذیه، یک مشعل جوش پلاسما و یک سیستم خنک کننده است.

- پارامترها و تنظیمات جوشکاری قوس پلاسما: قبل از شروع جوشکاری باید پارامترها را با توجه به نوع مادهای که جوش میدهید، تنظیم کنید. در این مرحله باید ضخامت قطعات و هرگونه مشخصات دیگر را تنظیم کنید. شما باید شدت جریان الکتریکی، سرعت تغذیه سیم، فشار گاز محافظ، فاصله بین الکترودها و قطعه کار را بررسی کنید.

- شروع جوشکاری: جوشکاری قوس پلاسما تکنیک پیشرفتهای است و نباید توسط افراد آماتور انجام شد. یک اپراتو متخصص باید از تکنیک جوشکاری مناسب، کنترل سرعت تغذیه و حفظ فااصله ثابت بین تورچ و قطعه کار داشته باشد تا بهترین نتایج حاصل شود.

نحوه عملکرد جوشکاری قوس پلاسما

جوشکاری قوس پلاسما یک نوع جوشکاری قوس الکتریکی است. انعقاد بوجود آمده در این جوشکاری حاصل گرمای تولید شده از قوس محدود بین الکترود از جنس تنگستن یا آلیاژ تنگستن و نازل آب خنک است. البته گاهی حاصل الکترود از جنس تنگستن / آلیاژ تنگستن و قطعه کاری است. این فرایند از دو گاز بی اثر استفاده میکند. اولی باعث بوجود آمدن قوس پلاسما و دومی محافظ قوس پلاسما است. در این روش فلز پر کننده میتواند به جوشکاری اضافه شود یا اضافه نشود. در این تکنیک از گاز یونیزه شده با دمای بالا به نام پلاسما برای ایجاد و حفظ قوس الکتریکی بین الکترود جوشکاری و قطعه کار استفاده میکند. گرمای شدید تولید شده توسط قوس پلاسما، فلز پایه و مواد پرکننده (در صورت استفاده) را ذوب میکند و در نتیجه یک جوش قوی و دقیق ایجاد میکند. در فرآیند جوشکاری پلاسما، یک گاز بی اثر (به عنوان مثال آرگون) یک محیط محافظ در اطراف قوس و ناحیه جوش ایجاد میکند که از آلودگی جوش توسط اکسیژن هوا جلوگیری میکند و یک جوش با کیفیت بالا را تضمین میکند. در حین جوشکاری قوس پلاسما، قوس الکتریکی بین الکترود و قطعه کار تشکیل میشود. این قوس گازی یونیزه شده و پلاسما ایجاد میشود. گرمای شدید قوس پلاسما، فلز را ذوب کرده و موجب یک پیوند قوی و بادوام خواهد شد. جوشکاری قوس پلاسما در کاربردهای مختلف، مورد استفاده قرار میگیرد.

جوشکاری قوس پلاسما نوع ترقی یافته جوشکاری TIG است. یک نوع پوشش قوس باز از آرگون و هلیوم است بطوریکه پلاسما از مشعل مخصوص استفاده میکند. از نازل برای محدود کردن قوس استفاده میشود. گاز محافظ نیز بصورت جداگانه از یک مشعل خارج میشود. قوس الکتریکی با کمک نازل کوچک آب محدود میشود. در این حالت دما افزایش پیدا میکند. دما و حرارت باعث افزایش استحکام قوس الکتریکی، شکل قوس و ویژگیهای انتقال گرما میشود .

قوس پلاسما از دو گاز تشکیل میشود. یکی از آنها دارای فشار و جریان کم است و دیگری دارای فشار و جریان زیاد است. گازهای استفاده شده، آرگون، هلیوم، هیدرژن یا مخلوطی از آنها هستند. در شرایط جوشکاری پلاسما با فشار و جریان کم باید مطمئن شوید که فلز ذوب شده از ناحیه جوشکاری خارج نمیشود .

قوس الکتریکی منتقل نشده (قوس آرام) بمنظور شروع فرایند جوشکاری پلاسمایی استفاده میشود. قوس بین الکترود با بار منفی و نازل محدود کننده آب خنک با بار مثبت شکل میگیرد. بعد از اینکه قوس اولیه با فرکانس بالا شروع میشود، قوس الکتریکی آرام (جریان کم) بین الکترود با جریان کم بوجود میآید. بعد از اینکه قوس الکتریکی اصلی رخ میدهد، نازل خنثی است. در مواقعی که جوشکاری با پلاسمای میکرو انجام میشود، گزینه ای وجود دارد که میتوان در آن قوس پلاسما متناوب داشت. قوس انتقال پیدا کرده دارای چگالی انرژی بالا است. بسته به جریانی که استفاده میشود و جریان گاز، برای بریدن و ذوب فلز مورد استفاده قرار میگیرد .

میکرو پلاسما از جریان بین 0.1 تا 10 آمپر استفاده میکند. مورد استفاده آن ورقهای نازک هستند. پلاسما میانه از جریان بین 10 تا 100 آمپر استفاده میکند. مورد استفاده آن در ورقهای ضخیم است. پلاسما با جریان بالای 100 آمپر برای کار با جوشکاری سیم فیلر در سرعت بالا استفاده میشود. سایر موارد استفاده از پلاسما، عبارتند از برش پلاسما، گرما دهی، رسوب غشای الماس، فرایندهای کار با مواد، متالوژی، اسپری پلاسما و برشهای زیر آب است.

تجهیزات مورد نیاز در جوشکاری PAW

تجهیزات مورد نیاز در جوشکاری پلاسمایی موارد زیر هستند.

- کنترل کننده گاز و جریان

- فیکسچر

- مواد : استیل ، آلومینویم ، سایر مواد

- ژنراتور با فرکانس بالا و مقاومت های محدود کننده جریان

- تورچ پلاسما: این نوع مشعل می تواند قوس الکتریکی انتقال دهد یا از این نوع نباشد . می تواند مشعل دستی باشد یا مکانیزه . در حال حاضر تمام کارها نیازمند سیستم اتوماتیک هستند. این مشعل با استفاده از آب خنک می شود تا بتواند طول عمر نازل و الکترود ها را افزایش دهد . نوع نوک نازل و سایز آن بسته به فلزی که قرار است ذوب شود، شکل جوشکاری و عمق جوشی که باید شکل گیرد، انتخاب میشود.

- منبع برق

- گاز پوشاننده

- کنترل کننده ولتاژ: از کنترل کننده ولتاژ در جوشکاری های کانتور استفاده میشود.

در ادامه به بررسی منبع برق در جوشکاری قوس پلاسما و گاز پوشاننده میپردازیم:

منبع برق جوشکاری PAW

منبع برق مورد نیاز برای جوشکاری قوس پلاسما، منبع توان جریان مستقیم است. ژنراتور و رکتیفایر از این نوع منابع هستند . ولتاژ 70 ولت به بالا برای جوشکاری قوس پلاسما مناسب است. رکتیفایرها نسبت به ژنراتورهای DC ارجح هستند. کار کردن با هلیوم به عنوان گاز بی اثر، نیازمند مدار باز با ولتاژ بشتر از 70 ولت است. این ولتاژ بالا توسط یک سری عملیات با دو منبع از توان بدست میآید. البته میتوان با گاز آرگون کار را شروع کرد و سپس آن را با هلیوم جابجا کرد .

پارامترهای جوشکاری برای جوشکاری پلاسمایی به شرح زیر هستند. جریان 50 تا 350 آمپر، ولتاژ بین 27 تا 31 ولت، نرخ جریان گاز بین 2 تا 40 لیتر بر دقیقه . DCNE (الکترود منفی جریان مستقیم) در جوشکاریهای قوس پلاسما بجز جوشکاری آلومینیوم مورد استفاده قرار میگیرد. در این موارد DCEP مورد استفاده واقع میشود.

گاز پوشاننده در جوشکاری قوس پلاسما

دو نوع گاز بی اثر یا مخلوطی از گازها در این روش استفاده میشوند. گاز اوریفیس در فشار پایین و نرخ جریان پایین، قوس پلاسما را شکل میدهد. فشار گاز اوریفیس بمنظور جلوگیری از تلاطمهای جوشکاری فلز پایین نگه داشته میشود. اما این فشار پایین نمیتواند محافظت مناسبی برای حوضچه جوشکاری بوجود آورد. بمنظور محافظت مناسب یک گاز بی اثر دیگر از همان نوع یا نوع دیگر با نرخ جریان بالاتر از مشعل بیرون فرستاده میشود. اکثر مواد با استفاده از آرگون، هلیوم، آرگون – هیدرژن و آرگون – هلیوم، به عنوان گازهای بی اثر قابل جوش هستند.

آرگون معمولترین گاز مورد استفاده است. هلیوم زمانی استفاده میشود که گرمای بیشتری مورد نیاز است. مخلوطی از آرگون و هیدرژن گرمای بیشتری نسبت به زمانی که از آرگون به تنهایی استفاده میشود تولید میکنند. از این مخلوط در جوشکاریهای آلیاژهای نیکل، آلیاژهای مس و استیل استفاده میشود. بمنظور برش از مخلوطی از آرگون، هیدروژن و نیتروژن استفاده میشود.

مزایای جوشکاری قوس پلاسما

جوشکاری پلاسمایی مزایای فراوانی دارد که به بررسی برخی از آن میپردازیم:

- کنترل بهتر: یکی از بزرگترین مزایای جوشکاری قوس پلاسما کنترل زیاد است.در این روش تکنیسین متخصص کنترل بیشتری روش جوش ایجاد شده داشته و در نتیجه کیفیت جوش افزایش مییابد.

- پاشش کم: در مقایسه با سایر تکنیکهای جوشکاری، جوشکاری قوس پلاسما به دلیل مصرف انرژی کارآمد، پاشش کمتری دارد. همچنین باعث تاب خوردگی مواد نازک نمیشود.

- اعوجاج کمتر: در این روش از فیلر استفاده نمیشود، به همین دلیل در حین جوشکاری اعوجاج کمتری به وجود میآید.

- دقت بالا: در مقایسه با سایر روشهای جوشکاری، میتواند یک قوس پایدار با جریان پایین را ایجاد کند. این بدان معنی است که برای کاربردهای جوشکاری دقیق مناسب است. به همین دلیل در صنعت پزشکی و الکترونیک مورد استفاده قرار میگیرد.

- قابلیت برش تمام فلزات

- می تواند فلزات را حتی سریعتر از جوشکاری با سوخت اکسی برش دهد.

- توان مصرفی در فرآیند جوشکاری پلاسمایی در مقایسه با روش های دیگر کمتر است.

- امکان نفوذ عمیق و باریک را فراهم می کند.

- طراحی مشعل به شکلی است که قوس الکتریکی را بهتر می توان کنترل کرد.

- بسیاری از لبه ها را می توان با این روش جوش داد.

- نسبت به سایر فرایندهای جوشکاری جریان ورودی کمی استفاده می کند.

مشکلات جوشکاری قوس پلاسما

جوشکاری قوس پلاسما مانند هر روش دیگر دارای مشکلاتی است که عبارتاند از:

- تجهیزات پیشرفته: این روش نسبت به جوشکاری TIG پرهزینهتر و پیشرفتهتر است. هزینه تجهیزات این شیوه بالا بوده و شرایط نگهداری خاصی دارد. خرابی تورچ برای اپراتور میتواند بسیار خطرناک باشد، به این معنی که نیاز به تجهیزات ایمنی اضافی برای محافظت از اپراتور دارد.

- هزینه بالا: قیمت تجهیزات جوشکاری قوس پلاسما بالاست. به همین دلیل برای ابتدای کار نسبت به سایر روشهای جوشکاری نیاز به هزینه بیشتری دارد.

- آموزش: اپراتورهای جوشکاری باید به طور ویژه این روش را آموزش ببیند. به همین دلیل نسبت به سایر روشها پیچیده تر بوده و نمیتوان به صورت خودکار و بدون مربی این روش را آموخت.

- تشعشع بیشتری تولید می کند.

- نیاز به تعویض روزنه دارد

- نویز های زیادی تا حدود 100db تولید می کند.

- جوشکاری دستی با این روش سخت است.

کاربرد جوشکاری قوس پلاسما

جوشکاری قوس پلاسما به طور گسترده در بسیاری از صنایع مورد استفاده قرار میگیرد. کاربردهای این روش در صنایع شامل صنایع خودروسازی، هوافضا، کشتی سازی، طراحی ماشین آلات صنعتی و صنایع پتروشیمی است. از جوش قوس پلاسما برای ساخت لوله، مخازن، سازههای فلزی، قطعات موتور، ابزارهای برش و… استفاده میشود. از آنجایی که میتوان از این روش بر روی انواع مختلف مواد استفاده کرد، جوش قوس پلاسما یک تکنیک رایج و پیشرفته است. برخی از کاربردهای جوشکاری قوس پلاسما عبارتاند از:

- صنعت ساختمان سازی: جوشکاری قوس پلاسما در صنعت ساخت و ساز کاربرد فراوانی دارد. به دلیل توانایی این روش در تولید جوشهای دقیق و باکیفیت، ججوش پلاسما بطور گسترده برای اتصال سازههای فولادی، تیرها، قابها و سایر عناصر سازهای استفاده میشود. جوش پلاسما، جوشهای قوی و مستحکم ایجاد میکند که در برابر تنشهای مکانیکی مقاوم است و به همین دلیل در این صنعت مورد استفاده قرار میگیرد.

- صنعت خودروسازی: جوشکاری پلاسما به طور گسترده برای ساخت و مونتاژ قطعات خودرو مورد استفاده قرار میگیرد. این یک روش مؤثر برای ایجاد جوشهای دقیق و باکیفیت بالا بر روی بدنه، شاسی، سیستم اگزوز و مخازن سوخت است. جوشکاری قوس پلاسما استحکام و دوام جوش بالایی را ایجاد کرده که برای اطمینان از ایمنی و طول عمر وسایل نقلیه ضروری است. از طرفی دیگر به کمک این روش میتوان جوشهایی زیبا و تمیز تولید کرده که با استانداردهای زیبایی شنایی صنعت خودرو سازی هماهنگ باشد.

- صنعت هوافضا: در صنعت هوافضا به جوشهایی با کیفیت استثنایی نیاز است تا قابلیت اطمینان و ایمنی هواپیما و ماهوارهها را تضمین کند. جوش پلاسما میتواند جوشهایی دقیق و قوی ایجاد کند که برای اتصال ساختار هواپیما، مخازن سوخت، لوله کشی و سایر اجزای حیاتی استفاده شود. جوش پلاسما جوشهایی سبک را ایجاد کرده که از الزامات صنعت هوافضا است.

اینها تنها برخی از کابردهای گسترده این روش جوشکاری بود. به صورت کلی به دلیل سازگار بودن این شیوه، در طیف گستردهای از صنایع استفاده میشود. تطبیق پذیری، دقت و قابلیت اطمینان جوشهای ایجاد شده به کمک این شیوه، باعث شده تا جوشکاری قوس پلاسما تبدیل به یک انتخاب عالی برای کاربردهای مختلف شود.

سخن پایانی

در نتیجه، جوشکاری اصطکاکی اغتشاشی یک تکنیک جوشکاری پیشرفته است که مزایای زیادی نسبت به روش های سنتی دارد. FSW با استفاده از قدرت حرارت اصطکاکی و فشار مکانیکی، جوش های قوی و باکیفیت با خواص مکانیکی برتر ایجاد می کند. همانطور که صنایع همچنان از این فناوری نوآورانه استقبال می کنند، آینده جوشکاری اصطکاکی اغتشاشی روشن تر از همیشه به نظر می رسد. از اینکه این مقاله را مطالعه کردید متشکریم. در قسمت پیشنهادات منتظر نظرات شما هستیم.

سوالات متداول

در انتها به بررسی سوالات متداول پیرامون جوشکاری قوس پلاسما میپردازیم:

[sp_easyaccordion id=”15838″]

منابع: har-tech – learnmechanical – fractory

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند) دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند) دستگاه لیزر زنگ زدایی 3000 وات وینر

دستگاه لیزر زنگ زدایی 3000 وات وینر دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰

دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰ دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850

دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850 دستگاه جوش آرگون 250 آمپر 6510 وینر

دستگاه جوش آرگون 250 آمپر 6510 وینر کانکتور نری جوشکاری سایز 25 وینر مدل 1025

کانکتور نری جوشکاری سایز 25 وینر مدل 1025 کانکتور نری جوشکاری سایز 50 وینر مدل 1050

کانکتور نری جوشکاری سایز 50 وینر مدل 1050 کانکتور نری جوشکاری سایز 75 وینر مدل 1075

کانکتور نری جوشکاری سایز 75 وینر مدل 1075 کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025

کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025 کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050

کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050 کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075

کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075 کابل جوش استاندارد سایز 25 وینر مدل 1012

کابل جوش استاندارد سایز 25 وینر مدل 1012 کابل جوش استاندارد سایز 35 وینر مدل 1014

کابل جوش استاندارد سایز 35 وینر مدل 1014 کابل جوش استاندارد سایز 50 وینر مدل 1016

کابل جوش استاندارد سایز 50 وینر مدل 1016 کابل جوش استاندارد سایز 75 وینر مدل 1018

کابل جوش استاندارد سایز 75 وینر مدل 1018 کابل جوش درجه 1 سایز 25 وینر مدل 2012

کابل جوش درجه 1 سایز 25 وینر مدل 2012 کابل جوش درجه 1 سایز 35 وینر مدل 2014

کابل جوش درجه 1 سایز 35 وینر مدل 2014 کابل جوش درجه 1 سایز 50 وینر مدل 2016

کابل جوش درجه 1 سایز 50 وینر مدل 2016 کابل جوش درجه 1 سایز 75 وینر مدل 2018

کابل جوش درجه 1 سایز 75 وینر مدل 2018 انبر اتصال 300 آمپر وینر مدل 007

انبر اتصال 300 آمپر وینر مدل 007 انبر اتصال 500 آمپر وینر مدل 008

انبر اتصال 500 آمپر وینر مدل 008 انبر اتصال 600 آمپر وینر مدل 006

انبر اتصال 600 آمپر وینر مدل 006 انبر جوش 300 آمپر وینر مدل 024

انبر جوش 300 آمپر وینر مدل 024 انبر جوش 450 آمپر وینر مدل 025

انبر جوش 450 آمپر وینر مدل 025 انبر جوش 550 آمپر W-026-550A

انبر جوش 550 آمپر W-026-550A مانومتر اکسیژن وینر طرح زینسر مدل 029OX

مانومتر اکسیژن وینر طرح زینسر مدل 029OX مانومتر استیلن وینر طرح زینسر مدل 030AC

مانومتر استیلن وینر طرح زینسر مدل 030AC مانومتر Co2 وینر طرح زینسر مدل 03۷CO

مانومتر Co2 وینر طرح زینسر مدل 03۷CO مانومتر نیتروژن طرح زینسر وینر مدل W-046N

مانومتر نیتروژن طرح زینسر وینر مدل W-046N مانومتر آرگون طرح زینسر وینر مدل W-047A

مانومتر آرگون طرح زینسر وینر مدل W-047A مانومتر اکسیژن وینر طرح مکسی مدل 031OX

مانومتر اکسیژن وینر طرح مکسی مدل 031OX مانومتر استیلن وینر طرح مکسی مدل 032AC

مانومتر استیلن وینر طرح مکسی مدل 032AC مانومتر Co2 وینر طرح مکسی مدل 039CO

مانومتر Co2 وینر طرح مکسی مدل 039CO مانومتر آرگون وینر طرح مکسی مدل 044A

مانومتر آرگون وینر طرح مکسی مدل 044A مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A

مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A مانومتر استیلن طرح جنرال وینر مدل W-049AC

مانومتر استیلن طرح جنرال وینر مدل W-049AC مانومتر اکسیژن طرح جنرال وینر مدل W-048OX

مانومتر اکسیژن طرح جنرال وینر مدل W-048OX مانومتر CO2 طرح جنرال وینر مدل W-050CO

مانومتر CO2 طرح جنرال وینر مدل W-050CO کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022 کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023 ماسک جوشکاری دستی وینر مدل 001

ماسک جوشکاری دستی وینر مدل 001 دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw

دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE

گیره اتصال تمام برنز آمریکایی وینر مدل W-073GE گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072

گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072 گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071

گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071 شیلنگ دو قلو لاستیکی وینر

شیلنگ دو قلو لاستیکی وینر شیلنگ دوقلوی هوابرش کره ای مارک برجسته

شیلنگ دوقلوی هوابرش کره ای مارک برجسته قرقره سیم پودری کد MIG-E71T-GS

قرقره سیم پودری کد MIG-E71T-GS قرقره سیم جوش Co2 کد MIG-ER70S-6

قرقره سیم جوش Co2 کد MIG-ER70S-6 قرقره سیم جوش استیل Co2 کد MIG-ER308L

قرقره سیم جوش استیل Co2 کد MIG-ER308L قرقره سیم جوش آلومینیوم Co2 کد MIG-ER5356

قرقره سیم جوش آلومینیوم Co2 کد MIG-ER5356 شیشه ماسک شفاف وینر مدل w-70sm

شیشه ماسک شفاف وینر مدل w-70sm شیشه ماسک نور وینر

شیشه ماسک نور وینر ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG

ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG دستگاه بول ماشین زنجیری وینر مدل W 101

دستگاه بول ماشین زنجیری وینر مدل W 101 دستگاه برش ریلی تک مشعل وینر مدل W 102

دستگاه برش ریلی تک مشعل وینر مدل W 102 دستگاه برش ریلی دو مشعل وینر مدل W 103

دستگاه برش ریلی دو مشعل وینر مدل W 103 گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR

گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR سری گرم کن هواگاز نازل H4 وینر مدل W-058NO

سری گرم کن هواگاز نازل H4 وینر مدل W-058NO سری گرم کن هواگاز نازل H5 وینر مدل W-057NO

سری گرم کن هواگاز نازل H5 وینر مدل W-057NO نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016

نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016 نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017

نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017 نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018

نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018 نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019

نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019 نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020

نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020 نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021

نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021 کلاهک مسی طرح زینسر وینر مدل 002K

کلاهک مسی طرح زینسر وینر مدل 002K سوزن 4 عددی طرح زینسر وینر مدل 004S

سوزن 4 عددی طرح زینسر وینر مدل 004S فلش بک دو سر شلنگ خور وینر مدل 015

فلش بک دو سر شلنگ خور وینر مدل 015 سرپیک هوا برش وینر طرح زینسر مدل 033BO

سرپیک هوا برش وینر طرح زینسر مدل 033BO سرپیک هوا برش وینر طرح مورکس مدل 035BO

سرپیک هوا برش وینر طرح مورکس مدل 035BO سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO

سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO سرپیک برش وینر طرح ویکتور مدل w-090gw

سرپیک برش وینر طرح ویکتور مدل w-090gw سرپیک هوا جوش وینر طرح گلور مدل 037JO

سرپیک هوا جوش وینر طرح گلور مدل 037JO