آموزش تنظیمات اولیه دستگاه جوش (آمپر و ولتاژ) | چگونه دستگاه را برای کار تنظیم کنیم؟

تنظیمات اولیه دستگاه جوش عمدتاً حول دو پارامتر آمپر (شدت جریان) و ولتاژ میچرخد. به زبان ساده، آمپر مانند “قدرت حرارت” است که ضخامت فلز تعیینکننده اصلی آن است؛ هرچه فلز ضخیمتر باشد، به آمپر بیشتری نیاز دارید تا ذوب شود. ولتاژ نیز مانند “طول قوس” عمل میکند و بر پهنای جوش و ثبات قوس تأثیر میگذارد؛ ولتاژ پایینتر قوس کوتاهتر و متمرکزتر، و ولتاژ بالاتر قوس پهنتر و نرمتری ایجاد میکند. برای شروع، معمولاً باید مقادیر پیشنهادی سازنده دستگاه (بر اساس نوع الکترود، ضخامت فلز و نوع جوش) را تنظیم و سپس با یک نمونه آزمایشی، جوش را امتحان کنید تا با توجه به شرایط کار (مانند سرعت حرکت و فاصله الکترود) تنظیمات را بهینه کنید.

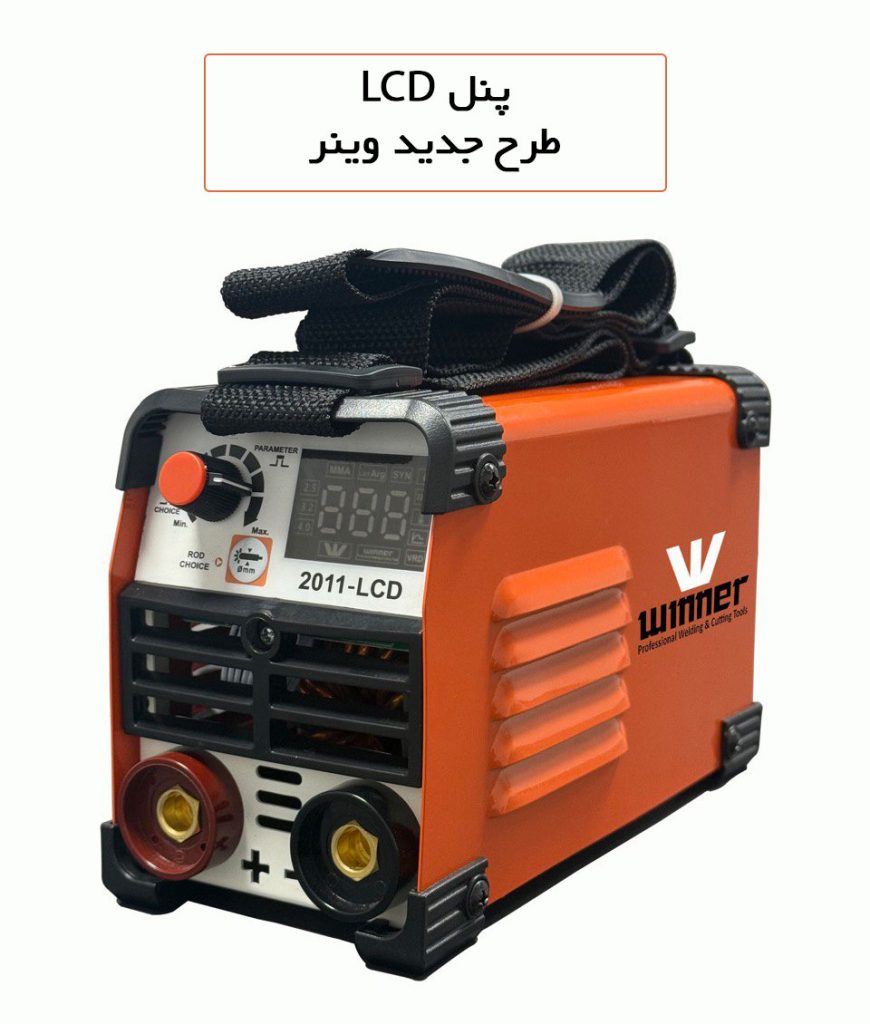

امیدواریم تا به این جا در آکادمی وینر، اطلاعات لازم درباره انواع دستگاه جوش را کسب کرده باشید. اکنون میخواهیم تنظیمات اولیه دستگاه جوش را برایتان شرح دهیم.

با وینر همراه باشید.

پیش نیاز: همه چیز درباره ترانسفورماتور، رکتیفایر و اینورتر در جوشکاری

تنظیمات اولیه دستگاه جوش شامل چه مواردی است؟

تنظیمات اولیه دستگاه جوش بستگی به فرآیند جوشکاری (مانند SMAW یا جوش برق، MIG/MAG، TIG) دارد، اما به طور کلی شامل پارامترهای کلیدی زیر است:

۱. آمپر (شدت جریان)

آمپر مهمترین تنظیم است که ضخامت فلز پایه و نوع الکترود/سیم جوش آن را تعیین میکند. آمپر پایین برای فلزات نازک و آمپر بالا برای فلزات ضخیمتر استفاده میشود.

۲. ولتاژ (در فرآیندهای MIG/MAG و جوش زیرپودری)

ولتاژ، طول و پهنای قوس را کنترل میکند. ولتاژ بالاتر معمولاً قوس پهنتر و نرمتری ایجاد میکند. در جوش برق (SMAW) اغلب تنها آمپر تنظیم میشود.

برای تنظیم دقیق آمپر و ولتاژ، عواملی مانند ضخامت ماده، نوع اتصال و موقعیت جوشکاری را در نظر بگیرید. مواد ضخیمتر معمولاً به سرعت تغذیه سیم و/یا آمپر بالاتری نیاز دارند، در حالی که مواد نازکتر ممکن است به تنظیمات پایینتری نیاز داشته باشند. علاوه بر این، موقعیتهای مختلف جوشکاری مانند تخت، افقی، عمودی یا سقفی ممکن است نیاز به تنظیماتی برای بهینهسازی نفوذ و ظاهر مهره جوش داشته باشند.

۳. سرعت تغذیه سیم (در جوش MIG/MAG)

مستقیماً با آمپر مرتبط است و افزایش سرعت سیم، آمپر را بالا میبرد.

۴. نوع قطبیت (پلاریته)

بسته به فرآیند و الکترود، باید قطبیت مستقیم (DCEN) یا معکوس (DCEP) انتخاب شود. مثلاً برای جوش برق با الکترود روپوش دار معمولاً از DCEP استفاده میشود.

در مورد الکترود جوشکاری (انواع، مشخصات و نحوه انتخاب صحیح) بیشتر بخوانید.

۵. سرعت جوشکاری (تنظیم دستی اپراتور)

سرعت حرکت دست اپراتور بر شکل و کیفیت جوش تأثیر مستقیم دارد.

۶. گاز محافظ (در فرآیندهای MIG/MAG و TIG)

نوع گاز (مثل آرگون، CO₂ یا مخلوط) و دبی جریان گاز (معمولاً بین ۱۵-۲۰ لیتر در دقیقه) باید تنظیم شود.

گاز محافظ، جنبه حیاتی دیگری در جوش MIG است که بر کیفیت جوش تأثیر میگذارد. انتخاب گاز محافظ به هزینه، حالت انتقال مطلوب (transfer mode)، نوع فلز پایه و ویژگیهای مورد نظر جوش بستگی دارد. گازهای محافظ رایج شامل CO2 خالص، مخلوطی از CO2 و آرگون مانند C25، یا مخلوطهای آرگون-اکسیژن هستند.

گاز CO2 مقرونبهصرفه بوده و نفوذ خوبی ارائه میدهد، اما در مقایسه با مخلوطهای حاوی آرگون، میتواند باعث پاشش بیشتر، دود اضافی و قوس ناپایدارتر شود. مخلوطهای مبتنی بر آرگون، پایداری قوس بهتر، کاهش پاشش و دود، و ظاهر بهبودیافته جوش را فراهم میکنند.

برای تعیین گاز محافظ مناسب برای کاربرد خاص خود، به جداول مرجع جوشکاری، دستورالعملهای سازنده و مشخصات روش جوشکاری (WPS) مراجعه کنید. عواملی مانند نوع ماده، ضخامت، موقعیت جوشکاری و ظاهر مورد نظر جوش را نیز در نظر بگیرید.

۷. قطر الکترود یا سیم جوش

قطر الکترود یکی از تنظیمات بسیار مهم است که باید متناسب با ضخامت قطعه کار انتخاب شود. به طور ساده، برای فلزات نازکتر (مثلاً ورقهای نازک خودرو) از سیمهای با قطر کمتر (مثل ۰.۶ یا ۰.۸ میلیمتر) استفاده میکنیم تا حرارت کمتری به کار وارد شود و موجب سوختگی یا سوراخ شدن نشود؛ برعکس، برای فلزات ضخیمتر (مثل سازههای فلزی) از سیمهای با قطر بیشتر (مثلاً ۱ یا ۱.۲ میلیمتر) استفاده میشود تا حرارت و نفوذ کافی برای جوش خوردن لایههای ضخیم فراهم شود. انتخاب قطر صحیح، علاوه بر کنترل حرارت، بر پایداری قوس، سرعت کار و حتی هزینه مواد مصرفی نیز تأثیر مستقیم دارد.

تنظیمات اولیه دستگاه جوش در دستگاه جوش برق:

تنظیمات اولیه دستگاه جوش برق MMA (همان جوشکاری با الکترود دستی) بسیار سادهتر از انواع دیگر جوشکاری است. در واقع، تنظیم اصلی شما فقط یک چیز است: شدت جریان یا آمپر.

به زبان خیلی ساده:

اولین و مهمترین کاری که باید انجام دهید، تنظیم درجه آمپر روی دستگاه است. این درجه مانند “میزان حرارت” دستگاه است. قاعده ساده این است:

- اگر فلز شما نازک است، آمپر را کمتر (مثلاً ۷۰ تا ۱۰۰ آمپر) انتخاب کنید تا سوراخ نشود.

- اگر فلز شما ضخیم است، آمپر را بیشتر (مثلاً ۱۲۰ تا ۱۶۰ آمپر) انتخاب کنید تا به خوبی ذوب شود.

اما عدد دقیق آمپر را از کجا بدانیم؟ بهترین راهنما، قطر الکترود شماست. عدد آمپر را طوری تنظیم کنید که حدوداً به ازای هر ۱ میلیمتر قطر الکترود، ۳۰ تا ۴۰ آمپر باشد. مثلاً برای یک الکترود بسیار رایج با قطر ۳ میلیمتر، آمپر را بین ۹۰ تا ۱۳۰ بگذارید و سپس با یک خط آزمایشی روی ضایعات، بهترین نقطه را پیدا کنید.

دو نکته خیلی ساده دیگر:

- نوع اتصال سیمها (پلاریته): برای اکثر الکترودهای معمولی (مثل ۶۰۱۳)، سیمی که انبر الکترود به آن وصل میشود را به قطب مثبت (+) دستگاه وصل کنید. سیم اتصال به کار (گیره اَرت) هم به قطب منفی (-) وصل شود.

- انتخاب خود الکترود: الکترودهای نازکتر (مثلاً ۲٫۵ میلیمتر) برای ورقهای نازک و الکترودهای ضخیمتر (مثلاً ۴ میلیمتر) برای صفحات کلفت مناسب هستند.

خلاصه نهایی:

ابتدا قطر الکترودتان را ببینید، سپس بر اساس آن آمپر دستگاه را تنظیم کنید (قطر الکترود × ۳۰ یا ۴۰). حتماً اول روی یک قطعه اضافه تمرین کنید تا تنظیم بهینه را پیدا کنید. به یاد داشته باشید که ایمنی (ماسک، دستکش و لباس مناسب) از هر تنظیمی مهمتر است.

تنظیمات اولیه دستگاه جوش در دستگاه جوش آرگون:

برای شروع جوشکاری آرگون (TIG) ، چهار تنظیم اصلی را باید انجام دهید:

- تنظیم گاز محافظ: ابتدا سیلندر گاز آرگون را باز کنید. سپس دبی گاز (میزان جریان گاز) را روی دستگاه یا رگلاتور معمولاً بین ۱۰ تا ۱۵ لیتر در دقیقه تنظیم کنید. این گاز مثل یک حباب نامرئی، منطقه جوش را از هوا محافظت میکند.

- تنظیم قطبیت (پلاریته): برای جوشکاری فولاد و اکثر فلزات، قطبیت باید روی حالت DCEN (جریان مستقیم، الکترود منفی) باشد. یعنی تورچ جوش به قطب منفی (–) و گیره اتصال به کار (ارت) به قطب مثبت (+) دستگاه وصل شود. (برای آلومینیوم معمولاً از AC استفاده میشود.)

- تنظیم آمپر (شدت جریان): مثل کوره گاز، آمپر را متناسب با ضخامت فلز تنظیم کنید. برای فلزات نازک (مثلاً ۱ میلیمتر) آمپر پایین (۴۰-۸۰ آمپر) و برای ضخیمترها آمپر بالاتر لازم است. بسیاری از دستگاههای TIG قابلیت تنظیم آمپر پایه و حداکثر را دارند.

- آمادهسازی الکترود تنگستن: نوک الکترود تنگستن داخل تورچ باید تیز تراشیده شده باشد (برای جوش DC). طول بیرونزدگی آن از سرسرامیک نیز معمولاً به اندازه قطر الکترود (مثلاً ۳ میلیمتر) کافی است.

خلاصه و نکته کلیدی:

پس از اتصال صحیح کابلها، ابتدا گاز آرگون را روی جریان ملایم تنظیم کنید، سپس قطبیت را روی DCEN بگذارید و آمپر را با توجه به ضخامت کار انتخاب نمایید. یادتان باشد که در جوش TIG، با یک دست تورچ و با دست دیگر سیم جوش (مکمل) را به حوضچه مذاب نزدیک میکنید. بهترین تنظیم نهایی با تمرین روی یک قطعه ضایعاتی و مشاهده کیفیت جوش به دست میآید. همیشه از ماسک مخصوص جوشکاری TIG (با لنز تیره) و دستکش استفاده کنید.

تنظیمات اولیه دستگاه جوش در دستگاه برش پلاسما:

برای شروع برش پلاسما، چهار تنظیم اصلی را باید انجام دهید:

1. تنظیم آمپر (شدت جریان): مهمترین تنظیم است. آمپر را متناسب با ضخامت ورق فلز انتخاب کنید. قاعده کلی ساده این است:

- هرچه فلز ضخیمتر باشد، به آمپر بالاتر نیاز دارید (مثلاً برای برش فولاد 10 میلیمتر، حدود 40-50 آمپر).

- برای ورقهای نازک (مثلاً 2 میلیمتر)، از آمپر پایین (مثلاً 20-25 آمپر) استفاده کنید تا لبهها سوخته یا موجدار نشوند.

بهترین راهنمای عدد دقیق، جدول راهنمای دستگاه است.

2. تنظیم فشار هوا (گاز): دستگاه برش پلاسما نیاز به هوای فشرده تمیز و خشک دارد. فشار هوا را معمولاً روی 5 تا 7 بار (یا مطابق دستورالعمل دستگاه) تنظیم کنید. فشار کم باعث برش ناقص و فشار زیاد سبب هدر رفتن هوا و ناپایداری قوس میشود.

3. تنظیم سرعت حرکت دست : حرکت دستباید با آمپر هماهنگ باشد. اگر خیلی آهسته حرکت کنید، برش بیش از حد گرم شده و لبهها گداخته میشوند. اگر خیلی سریع حرکت کنید، برش ناقص میماند و فلز کاملاً جدا نمیشود. برای پیدا کردن سرعت مناسب، روی یک قطعه ضایعاتی آزمایش کنید.

4. حفظ فاصله مناسب نوک تورچ از کار: هنگام برش، نوک تورچ باید حدود 3 تا 5 میلیمتر از سطح کار فاصله داشته باشد. فاصله خیلی کم باعث برخورد و آسیب به نازل میشود و فاصله زیاد، کیفیت برش را کاهش میدهد.

تنظیمات اولیه دستگاه جوش در دستگاه جوش CO2 و MIG:

1. تنظیمات اصلی دستگاه: ولتاژ (V) و سرعت سیم (Wire Speed)

- ولتاژ (V) مثل میزان حرارت کلی است. برای فلزات ضخیمتر، ولتاژ را بالاتر و برای فلزات نازکتر، ولتاژ را پایینتر تنظیم کنید.

- سرعت سیم (WFS) مثل میزان سوخت رسانی است. هرچه این عدد را بیشتر کنید، سیم سریعتر تغذیه میشود و جوش «چاقتر» و عمیقتر میشود. اگر خیلی کم باشد، سیم به کار نمیچسبد.

نکته طلایی: این دو تنظیم باید با هم هماهنگ باشند. روی بدنه دستگاههای نیمهحرفهای معمولاً یک جدول راهنما وجود دارد که به شما میگوید برای هر ضخامت فلز، تقریباً چه ولتاژ و سرعت سیمی مناسب است. از آنجا شروع کنید.

2. انتخاب و تنظیم گاز محافظ

- جوش CO2: فقط از گاز دیاکسید کربن خالص استفاده میکنید. این گاز ارزانتر است اما پاشش جرقه (سرباره) بیشتر و ظاهر جوش کمی خشنتر دارد.

- جوش MIG: از مخلوط گازهای آرگون و CO2 (معمولاً ۷۵٪ آرگون و ۲۵٪ CO2 که به آن C25 میگویند) استفاده میکنید. این گاز پاشش کمتر، قوس نرمتر و ظاهر جوش تمیزتر ایجاد میکند.

- نحوه تنظیم: پس از باز کردن سیلندر گاز، دبی (میزان جریان) گاز را روی رگلاتور بین ۱۵ تا ۲۰ لیتر در دقیقه تنظیم کنید.

3. انتخاب قطر سیم جوش

برای کارهای عمومی و فولاد نرم، سیم با قطر ۰.۸ یا ۱ میلیمتر رایج است. سیم نازکتر (مثل ۰.۶) برای ورقهای بسیار نازک خودرو و سیم ضخیمتر برای کارهای صنعتی سنگین به کار میرود.

4. فاصله نوک تورچ از کار (Stickout)

سیم جوش نباید خیلی از نازل بیرون باشد. فاصله مناسب حدود ۱۰ تا ۱۵ میلیمتر است. این فاصله را ثابت نگه دارید.

سوالات متداول

چگونه بفهمم آمپر دستگاه را صحیح تنظیم کردهام؟

بهترین راه، تست روی یک ضایعه مشابه است. بعد از جوش:

- اگر جوش کمعمق بود و سیم/الکترود به کار نچسبید، آمپر را افزایش دهید.

- اگر کار سوخت یا سوراخ شد، آمپر را کاهش دهید.

- در جوش MIG: اگر صدای قوس تند و تیز (مثل سرخ کردن بیکن) باشد، تنظیمات مناسب است. اگر صدای خشدار و ناپایدار باشد، معمولاً سرعت سیم کم یا ولتاژ پایین است.

چرا جوش من پر از سوراخ ریز (حفره) میشود؟

این حفرهها معمولاً به دلیل آلودگی، رطوبت یا کمبود گاز محافظ ایجاد میشوند:

- سطح کار و الکترود/سیم را تمیز کنید (رنگ، روغن، زنگزدگی).

- در جوش MIG/TIG: دبی گاز را بررسی کنید (حدود ۱۵-۱۰ لیتر بر دقیقه) و از نشت گاز یا وجود باد در محیط جلوگیری کنید.

- الکترود یا سیم جوش مرطوب را استفاده نکنید.

برای ورق نازک خودرو، دستگاه MIG را چگونه تنظیم کنم؟

- قطر سیم: ۰.۶ یا ۰.۸ میلیمتر.

- گاز: مخلوط آرگون و CO۲ (مثل C25).

- تنظیمات: ولتاژ پایین (مثلاً ۱۵-۱۷ ولت) و سرعت سیم متوسط. آمپر را کم شروع کنید و با تست تنظیم نمایید.

تفاوت تنظیم دستگاه برای جوش فولاد و آلومینیوم چیست؟

آلومینیوم (با دستگاه TIG یا MIG مخصوص):

- قطبیسازی: روی AC (جریان متناوب) برای پاکسازی سطح.

- گاز محافظ: فقط آرگون خالص.

- سیم جوش: از جنس آلومینیوم و با قطر متناسب.

- پیشگرم: اغلب لازم است.

فولاد: معمولاً با DCEN/DCEP، گاز CO۲ یا مخلوط، و سیم فولادی جوش داده میشود.

چرا سیم جوش در دستگاه MIG به کار نمیچسبد و روی نوک تورچ جمع میشود؟

این مشکل معمولاً به دلیل سرعت سیم بالا و ولتاژ پایین است. تنظیمات را اصلاح کنید:

- ولتاژ را کمی افزایش دهید.

- سرعت سیم را کاهش دهید.

- مطمئن شوید فاصله نازل تا کار زیاد نیست (حدود ۱ سانتیمتر مناسب است).

چگونه برای جوش عمودی یا سقفی تنظیمات را تغییر دهم؟

- آمپر را ۱۰-۱۵٪ کاهش دهید تا مذاب سریع نخورد.

- در جوش MIG: ولتاژ را کمی کم کنید و از الکترود/سیم با قطر کمتر استفاده کنید.

- در جوش برق: از الکترودهای با پوشش سریعیخزن (مثل E6010/E6011) استفاده کنید.

- همیشه جوش را از پایین به بالا انجام دهید.

چرا جرقه و پاشش (Sparks) زیاد میشود؟

در جوش MIG/CO۲:

- CO۲ خالص پاشش بیشتری ایجاد میکند. برای کاهش آن از مخلوط گاز (C25) استفاده کنید.

- ولتاژ را افزایش یا سرعت سیم را کاهش دهید تا قوس پایدار شود.

- تمیزی سطح کار و خشک بودن سیم نیز مهم است.

چه زمانی از الکترود ۲.۵ میلیمتر و چه زمانی از ۴ میلیمتر استفاده کنم؟

- الکترود ۲.۵: برای ورقهای نازک (۱ تا ۵ میلیمتر) و جوشهای دقیق.

- الکترود ۳.۲: برای کارهای معمولی و همهکاره (ضخامتهای متوسط).

- الکترود ۴: برای فلزات ضخیم (بالای ۱۰ میلیمتر) و جوشهای با حجم بالا.

آیا میتوانم از دستگاه جوش برق معمولی برای استنلس استیل استفاده کنم؟

بله، اما با شرایط:

- حتماً از الکترود مخصوص استنلس استیل (مثل E308L) استفاده کنید.

- آمپر را ۲۰٪ کمتر از حد معمول فولاد تنظیم کنید (چون استنلس سریعتر داغ میشود).

- کار را خنک نگه دارید تا تغییر رنگ ندهد (بین پاسها وقفه دهید).

چگونه بفهمم گاز محافظ به اندازه کافی دارم؟

- صدای قوس: در جوش MIG/TIG اگر صدای هیسمانند یکنواخت بشنوید، گاز کافی است. اگر قوس ناپایدار یا ترکدار باشد، ممکن است گاز کم باشد.

- مشاهده: اگر بعد از جوش، منطقه جوش آبی رنگ کدر یا پر از اکسید شود، احتمالاً گاز ناکافی بوده است.

- تست ساده: دست خود را مقابل نازل گاز بگیرید و ماشه را بکشید (بدون جوش). باید جریان آرام و خنک گاز را حس کنید.

منبع: esab.com