انواع مختلف عیوب جوشکاری | welding defects

گرچه جوشکاری یک فرایند ساده است ، اما فلز یک ماده پویا است ، بنابراین می توانید انتظار پیچ و تاب های و عیوب جوشکاری زیادی را داشته باشید . قطعه کار ممکن است هنگام گرم شدن منبسط شود. ساختار ذره های سازنده آن می تواند تضعیف شده و باعث شکنندگی شود. شکل فلز ممکن است تحریف شود ، باعث ترک هایی شود که ممکن است به مرور زمان گسترش یابند و به طور بالقوه جوش را خراب می کنند.

نیازی به گفتن نیست ، چنین اتفاقات هولناک باعث می شود بازرسان به پروژه پایان کار ندهند و مهندسین در تعجب از اینکه آیا طرح هایشان به درستی پیش بینی همه چیز را می کرده است شکست بخورند و غافلگیر شوند.

جوشکاری بدون نقص هدف غایی صنایع حیاتی است که ایمنی و طول عمر سازههای فلزی در اولویت قرار دارد. دستیابی به جوشکاری بدون نقص مستلزم ترکیب سه عامل اساسی است: نیروی انسانی مجرب و گواهیدار (طبق استانداردهای بینالمللی مانند ISO 9606)، تجهیزات پیشرفته با کالیبراسیون دقیق، و اجرای پروتکلهای سختگیرانه کنترل کیفیت از مرحله آمادهسازی تا بازرسی نهایی. روشهایی مانند بازرسی چشمی (VT)، آزمون فراصوت (UT)، پرتونگاری صنعتی (RT) و آنالیز متالورژیکی تضمین میکنند که اتصالات فاقد ترکهای ریز، تخلخل، نفوذ ناقص یا هرگونه ناپیوستگی خطرساز باشند. سرمایهگذاری در فرآیند جوشکاری بدون نقص نه تنها از خرابیهای پرهزینه و حوادث فاجعهبار جلوگیری میکند، بلکه با کاهش ضایعات، افزایش بهرهوری و رعایت استانداردهایی مانند ISO 3834 و ASME IX، مزیت رقابتی پایدار برای صنایع نفت، گاز، هوافضا و نیروگاهی ایجاد مینماید.

مهره های جوش خوب ، بد و زشت در طول صفحه تمرین توضیح می دهند که چه چیزی در هنگام جوشکاری با استفاده از فناوری نادرست یا تنظیمات دستگاه ، اشتباه پیش می رود.

فولادهای کم کربن به طور گسترده ای برای کارهای ساختاری مورد استفاده قرار می گیرند ، زیرا در صورت گرمای بیش از حد، با احتمال بیشتری نسبت به سایر فلزات خود را حفظ می کنند. حتی اگر خیلی سریع آن را در آب خاموش کنند ، اما (بیشتر اوقات) موفق شده اند از آسیب های وارده بر خود فرار کنند. اما اغلب پروژه هایی که انجام می شود فقط با استفاده از فولاد کم کربن نیست از سایر فلزات مانند آلومینیوم ، چدن ، تیتانیوم ، فولاد ضد زنگ یا کربن نیز استفاده می شود .

علاوه بر شکنندگی ، عیوب جوشکاری که بصورت رایج اتفاق می افتد مانند تغییر شکل ، ترک خوردگی و همجوشی می تواند بر دوام فلزات (از جمله فولادهای خفیف) تأثیر بگذارد.

قوانین و استانداردهایی که توسط انجمن جوشکاری آمریکایی ایجاد شده است دقیقاً مشخص می کند که جوش باید چه موقع به پایان برسد. بسته به برنامه ، گروه های دیگر نیز ممکن است در این پروژه حرفی بزنند ، مانند انجمن مهندسان مکانیک آمریکا (ASME) ، انستیتوی نفت آمریکا (API) ، و انجمن آمریکایی تست های غیر مخرب(ASNT ). به عبارت ساده تر ، هنگامی که قوانین و نمادها دنبال شوند ، دیگر حوادثی مانند خرابی امتداد پل I-35 در مینیاپولیس اتفاق نمی افتد و باعث سقوط این سازه نمی شود. سقوط دو خط آسمانی در هتل 198 هیات ریجنسی در کانزاس سیتی در سال 1981 حتی حادثه خطرناک تری بود که در اثر عیوب جوش اتفاق افتاد بود.

یک شکاف به تنهایی نقص در جوشکاری محسوب می شود و به طور خودکار و ناخودآگاه در بازرسی جوش بررسی نمی شود. آنچه برای بازرس قابل قبول است در کدها نشان داده شده است.

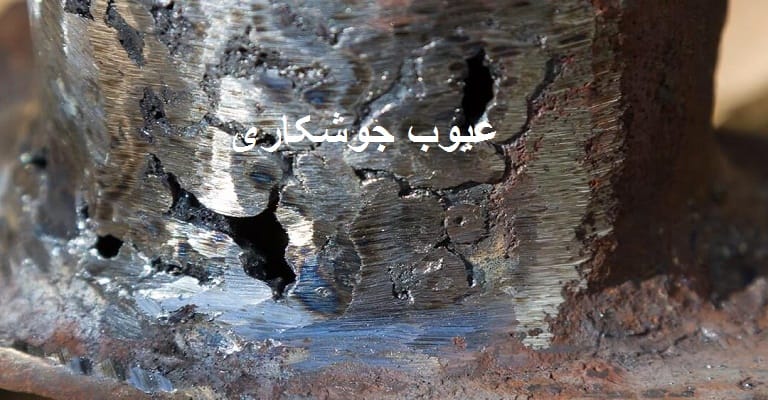

کد مشخصات جوش به شکل ، ابعاد و دامنه و هرگونه ناهنجاری در جوشکاری نهایی توجه می کند. به عکس زیر نگاهی بیندازید. جوشکاری با اتصال مناسب یکنواخت ، چهره کمی محدب و بدون لکه ، یا سایر وقفه های قابل مشاهده، به نظر می رسد. ساخت چنین جوشی به درک چگونگی تعامل فلزات با گرما و اکسیداسیون نیاز دارد. همچنین باید تمرینات زیادی انجام دهید تا بتوانید مهارت کافی در جوشکاری بدست آورید .

در شکل بالا نمونه ای از جوش نسبتاً یکنواخت با چسبندگی خوب ، صورت کمی محدب و بدون لکه ، یا سایر وقفه های قابل مشاهده را مشاهده می کنید.

البته بخاطر داشته باشید که بیشتر مشکلاتی که با آنها روبرو می شوید یک دلیل دارد که می تواند شناسایی و حل شود. علاوه بر این ، این دلیل ممکن است هیچ ارتباطی با توانایی شما برای قرار دادن مهره جوش نداشته باشد. در عوض ، علت آن یکی از موارد زیر خواهد بود:

- طراحی مفاصل ضعیف

- تنظیمات نادرست دستگاه

- نرخ جریان نامناسب گاز محافظ

- پیش گرم یا پس گرم نامناسب

- استفاده از میله / سیم جوش اشتباه (یا معیوب)

- دمای محیط گرم یا سرد ، رطوبت زیاد یا سایر شرایط آب و هوایی

با کسب مهارت در فرایندهای مختلف جوشکاری و مواد ، یاد می گیرید که چگونه هرگونه مشکل را برطرف کنید و به سرعت تنظیمات را انجام دهید. تا آن زمان ، حتماً جوش را متوقف کنید و مطمئن شوید که اشتباهی رخ داده نداده باشد . قبل از ادامه کار با همکار ، سرپرست یا معلم خود مشورت کنید. به یاد داشته باشید هرچه گرمای بیشتری به فلز وارد کنید ، ساختار مولکولی یا شیمیایی آن بیشتر تحت تاثیر قرار داده می شود. بنابراین ، هر وقت ممکن است از اعمال بیش از حد گرما اجتناب کنید .

ترک جوش

مهم نیست که هر ترک چقدر کوچک باشد ، هر ترک یک نقص است و ممکن است هنگام بررسی جوش مورد توجه واقع نشود . دلیل این است که شکاف به مرور زمان گسترش می یابد. بر خلاف نجاری ، شما فقط نمی توانید سوراخ را با کمی چسب و خاک اره پر کنید. ترک ها باید با کویل یا چرخ پر شوند و سپس جوش جدیدی ایجاد شود. در اینجا چهار نوع معمول ترک جوش بررسی می شود:

- ترک خوردگی داغ – این ترک کمی بعد از جوش ، معمولاً در داخل جوش ظاهر می شود. نصب و یا طراحی ضعیف ممکن است علت آن باشد ، اما وجود گوگرد در پایه یا فلز جوش نیز به همین ترتیب می تواند مشکلاتی ایجاد کند و همچنین سرعت خنک کننده درون جوشکاری نیز می تواند متفاوت باشد. اغلب اوقات ، ترک در امتداد مرکز اتصال شکل می گیرد .

- ریزساختار- این مشکل بیشتر حاصل یک نوع شکاف بوجود آمده در آینده است که در طول عمر جوش ایجاد می شود. این نوع از عیوب جوشکاری ناشی از اختلال در لرزه نگاری ، خستگی مواد معدنی یا استرس در ناحیه تحت تأثیر گرما یا HAZ است.

- ترک خوردگی شکاف – این ترک در انتهای مفصل ایجاد می شود زیرا فرد جوشکار از پر کردن شکاف غفلت می کند. استاندارد به این صورت است که کمی بعد از پایان جوش و اتصالات پشت و بالای فلز جوش جوش داده شده بررسی شود تا مطمئن شوید که چیزی از شکاف باقی نمانده است .

- ترک سرد – این ترک در ابتدای کار ظاهر نمی شود ، بلکه در طی یک روز یا بیشتر مشخص می شود . هیدروژن جذب شده در جوشکاری توسط حوضچه جوش باعث ایجاد این نقص جوش می شود. هیدروژن ممکن است همیشه وجود داشته باشد زیرا رطوبت، قبل از جوش به یک الکترود نشت می کند ، به همین دلیل مهم است که میله های کم هیدروژن را در فر نگه دارید تا زمانی که به آنها احتیاج داشته باشید. یکی دیگر از دلایل ترک خوردگی سرد ، ناشی از آلودگی فلز پایه است ، بنابراین قبل از شروع جوشکاری حتماً هر نوع فلز قدیمی ، کثیف یا تغییر رنگ داده را تمیز کنید.

برای جلوگیری از احتمال بروز ترک در جوش ، جوش های شما همیشه باید تا حد ممکن نزدیک به هم باشد . تصور نکنید که با افزودن فلز جوش اضافی ، می توانید هر شکاف را به راحتی برطرف کنید. بار دیگر باید تاکید شود که فلز با چوب متفاوت است. وقتی گرم می شود ، منبسط می شود . اگرچه ممکن است جوشی که انجام داده اید درست بعد از عمل جوشکاری خوب به نظر برسد ، اما پس از خنک شدن جوش ، صفحات کار شما دوباره حجم اصلی خود را بازیابی می کنند. در این بخش دستورالعمل غلبه بر مشکلات در این خصوص آورده شده است:

- زمان کافی برای خرد کردن لبه ها ، تمیز کردن ، و صاف کردن لبه ها صرف کنید تا قطعات به راحتی در کنار هم قرار گیرند.

- هر دو طرف مفصل را گرم کنید (در صورت لزوم).

- قبل از جوشکاری ، تنظیمات دستگاه خود را آزمایش کنید تا ببینید گرمای مناسبی دارید

تخلخل

تخلخل نوعی از عیوب جوشکاری است . این اصطلاح در اثر انباشت حباب های گازی بوجود می آید . این مواد در داخل و یا در صورت جوش ایجاد می شوند زیرا مواد معدنی موجود در حالت مذاب بسیار مستعد ناخالصی هستند. به همین دلیل برخی از شکل های گاز محافظ (یا اجزای گاز موجود در میله ها) در اکثر عملیات جوشکاری استفاده می شود. نقص تخلخل به دلیل یکی از دلایل زیر ممکن است رخ دهد:

- تنظیمات جریان سنج در مخزن گاز محافظت بسیار زیاد است.

- شما از مخلوط اشتباه گاز یا میله / سیم استفاده می کنید.

- آلودگی استخر جوش به دلیل فلز کثیف ، رطوبت سطوح یا تماس بین فلزات نامشابه.

- سرعت حرکت جوش بسیار سریع است .

- شرایط آب و هوایی در فضای باز گاز را از حوضچه جوش بیرون می ریزد.

اکسیژن و هیدروژن دو دشمن بزرگ جوشکاری هستند و موجب عیوب جوشکاری متفاوتی می شوند. سطوح اکسید کننده – که به عنوان زنگ زدگی ، خوردگی یا سنگ زنی در فلزات آهنی وجود دارد – باید قبل از جوشکاری (نه روز قبل) از همه مناطق جوش خورده جدا شوند. به یاد داشته باشید که آب ، از دو بخش هیدروژن و یک قسمت اکسیژن تشکیل شده است. پس از ورود هیدروژن به فلز ، شرایطی ایجاد می شود که به عنوان آغوش هیدروژن شناخته می شود.

نازل گاز بسته شده بر روی تفنگ جوش MIG همچنین می تواند از رسیدن گاز در استخر جوش جلوگیری کند ، بنابراین حتما سوراخ تفنگ را تمیز کنید. در میله های جوشکاری ، الکترودها باید از هر منبع رطوبت دور نگهداری شوند. به طور خاص ، میله های کم هیدروژن مانند E7018 باید بعد از باز شدن جعبه ، در یک کوره در 250 درجه فارنهایت قرار داده شوند. (انواع دیگر میله ها را گرم نکنید ، زیرا این امر باعث از بین رفتن پوشش سلولز خواهد شد.)

در جوشکاری MIG ، قبل از شروع اولین جوشکاری ، همیشه تنظیم جریان سنج را بررسی کنید و مطمئن شوید که مخلوط گاز (آرگون ، دی اکسید کربن و غیره) برای کاربرد شما مناسب است.

اعوجاج

از آنجا که فلز هنگام گرم شدن منبسط می شود ، و پس از خنک شدن منقبض می شود ، طرفین اتصالات ممکن است در طی فرایند جوش موقعیت را تغییر دهند. به همین دلیل است که استفاده از گیره ها جزء لاینفک بسیاری از فرآیندهای جوشکاری است. فولاد ضد زنگ به ویژه حساس به حرکت است. به این نوع از عیوب جوشکاری اعوجاج می گویند

در یک شیار یا درز جوش ، هر دو صفحه پایه ممکن است بدون استفاده از گیره ها شروع به کوچک شدن و چین خوردن در جهت مفصل کنند. کنترل دما (به عنوان مثال ، تنظیمات صحیح دستگاه ، سرعت حرکت سریع و غیره) به جلوگیری از تغییر شکل کمک می کند. تغییر دنباله درز ، محل مشترک یا انجام تمرینات می تواند خطر را کاهش دهد. بعضی اوقات ، شما ممکن است تصمیم بگیرید که اولین جوش خود را با پانل هایی که کمی کج شده از مسیری که انتظار دارید تاشو شود ، شروع کنید. این باعث انحنای اجتناب ناپذیر داخلی می شود. به عنوان یک قاعده ، هرچه جوشکاری بزرگتر باشد ، احتمال کوچک شدن ، یا پیچ خوردگی بیشتر خواهد بود.

وقتی پیشگیری مؤثر نبود ، از پیش گرم استفاده کنید ، گاهی اوقات می توانید صفحه فلزی را در جهت عکس تاب خوردگی آن خم کنید . البته گاهی نیز هیچ یک از این موارد جواب نمی دهد .

عدم نفوذ و همجوشی در عیوب جوشکاری

جوشی که در شکل بالا ملاحظه می کنید، فاقد نفوذ به فلز پایه و همجوشی با هر دو طرف است. بسته به نوع اتصال ، شما ممکن است برای رسیدن به آنچه به عنوان یک نفوذ کامل مفصل (CJP) شناخته می شود ، تمام طول مسیر جوش را به پایین یا پانل های خود جوش دهید. از طرف دیگر ، بیشتر جوش های فیله فقط به نفوذ جزئی مفاصل (PJP) احتیاج دارند. در هر صورت ، شما باید دستگاه جوش خود را طوری تنظیم کنید که جریان کافی برای انجام کار داشته باشید.

تعیین مهره جوشکاری که به راحتی روی سطح فلز پایه اجرا می شود ، آسان است زیرا دانه شبیه قطار گلوله است. با تنظیم جریان یا ولتاژ صحیح روی دستگاه جوش ، نفوذ کافی حاصل می شود. (برای بعضی از فلزات ، مانند آلومینیوم و فولاد ضد زنگ ، شما باید سریعتر حرکت کنید زیرا به گرما حساس هستند.)

فیوژن به اتصال طرفین جوش به فلز پایه گفته میشود. این امر به به زمان و توجه بیشتری در جوش های شیاری نیاز دارد ، زیرا فضای زیادی برای پر کردن وجود دارد. هر شکافی باعث ایجاد ترک می شود. ترک ها در نهایت گسترش می یابند و منجر به نشت (در سطح لوله ها) یا جدا شدن و عدم توانایی پشتیبانی از بار (در فولاد سازه) می شوند.

برای ادغام طرفین اتصالات ، جوش باید به طور خلاصه از هر طرف متوقف شود و ضمن سپردن فلز جوش. به عنوان یک قاعده ، به سرعت از طریق مرکز جوش حرکت می کند . طرفین اتصالات در این نوع از عیوب جوشکاری در معرض خراب شدن هستند ، بنابراین برای جلوگیری از شکل گیری این شکاف ها مکث لازم است. در نتیجه ، یک مهره صاف یا کمی محدب با چسبندگی خوب در انگشتان جوش رسوب می شود.

در جوشکاری از جنس استنلس استیل ، الکترود E6010 یا 6011 میله های استانداردی هستند که مورد استفاده هستند ، زیرا برای نفوذ عمیق طراحی شده اند.

همپوشانی

این نوع از عیوب جوشکاری نقطه مقابل نقص تضعیف است. در اینجا ، فلز مذاب از طریق فلز پایه بدون ایجاد هیچ گونه همجوشی بین این دو در انگشتان پا جریان می یابد. این امر ممکن است به دلیل گرمای ناکافی برای ذوب فلز پایه ، و یا دستکاری نادرست الکترود باشد. از صحت زاویه کار میله یا تفنگ اطمینان حاصل کنید. در غیر این صورت ، گرما به سمت پنجه هدایت نمی شود.

تضعیف جوش در عیوب جوشکاری

همانطور که قبلاً نیز اشاره شد ، عدم اتصال خوب با هر دو انگشت جوشکاری می تواند باعث تضعیف جوش شود. این امر به این دلیل است که فلز در لبه های خود سریعتر از مرکز ذوب می شود. در مفصل جوش-T ، صفحه دائمی غالباً در لبه آن جوش داده می شود ، جایی که احتمالاً ذوب می شود. از آنجا که صفحه پایین در وسط جوش داده شده است ، منطقی است که هنگام حرکت در امتداد مفصل ، گرمای بیشتری را روی آن متمرکز کنید. بسیاری از افراد جوشکار تازه کار این قاعده اصلی نحوه پاسخ فلز به گرما را فراموش می کنند و سبب رخداد عیوب جوشکاری می شوند .

همچنین با گذراندن وقت کافی برای جوش کاری در این طرف مفصل ، می توانید انگشت پا را روی صفحه پایین لبه دار کنید. بنابراین ، علاوه بر تمرکز گرمای بیشتر بر روی آن ، حتماً الکترود خود را به صورت جانبی ببندید و در هر انگشت مکث کنید تا استخرهای جوش، لبه های مفصل را بپوشانند. این یک مهارت اساسی است ، زیرا تقریباً در هر نوع کار جوشکاری انجام می شود.

حرکت صحیح از یک طرف به طرف دیگر ، همجوشی فلز پایه را در هر بار جوشکاری تضمین می کند. هنگامی که به پاس آخر (پوشش) رسیدید ، مطمئن شوید که استخر جوش به هر یک از انگشتان پا برسد و آن ها را می پوشاند.

پاشش جوش، برخورد قوس و اختلالاط سطحی

همیشه قوس های خود را قبل از جوشکاری در داخل مفاصل ، یا در لبه تخته های کار یا ناحیه دیگر امتحان کنید.

پاشش جوش قطعات فلزی مذاب است که به اطراف پاشیده می شوند. این ماده به توپ های کوچکی تبدیل می شود که به سطح تخته های جوش می چسبند. در میله های جوشکاری ، اسپلیت در اثر اضافه ولتاژ یا قوس بسیار طولانی ایجاد می شود. در جوشکاری MIG ، تنظیمات بسیار بالا در خوراک سیم به همان نتیجه می رسد. در بعضی موارد ، می توانید قبل از تماس با بازرس ، هرگونه ناخالصی روی سطوح فلزی را خرد کرده یا از بین ببرید.

تغییر رنگ در اطراف درزها متداول است و معمولاً نقص در نظر گرفته نمی شود. با این وجود ، با وجود مواد معدنی حساس به گرما بیشتر مانند آلومینیوم و فولاد ضدزنگ ، تغییر بیش از حد رنگ در HAZ ممکن است نشانگر گرم شدن بیش از حد فلز باشد ، و این باعث تغییر خاصیت مکانیکی یا ترکیب شیمیایی آن می شود. در این حالت ، حذف رنگ مشکلی را از بین نمی برد. در مورد نحوه انجام کار با یک سرپرست یا مربی مشورت کنید.

تشخیص عیوب جوشکاری

تشخیص عیوب جوشکاری گامی حیاتی در تضمین ایمنی، استحکام و دوام سازههای فلزی است. این فرآیند با بهکارگیری روشهای پیشرفته تشخیص عیوب جوشکاری مانند بازرسی چشمی، آزمایشهای غیرمخرب (NDT) شامل تست فراصوت (UT)، پرتونگاری صنعتی (RT)، آزمون ذرات مغناطیسی (MT)، آزمون مایع نافذ (PT) و آزمون جریان گردابی (ET)، امکان شناسایی دقیق ترکها، حفرهها، نفوذ ناقص، ناخالصیها و دیگر ناپیوستگیهای مضر در اتصالات جوشی را فراهم میکند. انجام دقیق تشخیص عیوب جوشکاری نه تنها از شکستهای فاجعهبار جلوگیری میکند، بلکه مطابقت با استانداردهای سختگیرانه کیفیت (مانند ISO 5817, AWS D1.1) را تضمین نموده و هزینههای تعمیرات آتی را بهطور چشمگیری کاهش میدهد.

استانداردهای کیفی جوش ISO 5817

استاندارد کیفی جوش ISO 5817 یکی از مهمترین استانداردهای بینالمللی در زمینه کنترل کیفیت جوش است که معیارهای پذیرش ناپیوستگیها و عیوب جوشکاری را در فرآیندهای مختلف مانند جوش قوسی، لیزری و مقاومتی تعیین میکند. این استاندارد برای جوشهای ذوبی فلزات (بهجز جوشکاری لولههای تحت فشار بازرسی شده با روشهای خاص) کاربرد دارد و عیوبی مانند تخلخل، ترک، نفوذ ناقص، بریدگی کناره و ذوب ناقص را بر اساس سه سطح کیفی B (سختگیرانه)، C (متوسط) و D (انعطافپذیر) دستهبندی میکند. انتخاب سطح مناسب بسته به نوع سازه، حساسیت کارکردی و الزامات طراحی انجام میشود تا ایمنی و عملکرد مطلوب سازههای جوش داده شده تضمین گردد.

منابع : weldersuniverse – welderportal