آموزش فرآیند جوشکاری الکترود دستی (SMAW)

جوشکاری الکترود یا جوشکاری قوس الکتریکی دستی (SMAW) یکی از متداولترین روشهای جوشکاری است که در آن از حرارت ناشی از قوس الکتریکی برای ذوب فلز پایه و الکترود و در نتیجه ایجاد اتصال بین آنها استفاده میشود. با ما همراه باشید تا با جوشکاری الکترود دستی بیشتر آشنا شوید.

جوشکاری الکترود دستی (SMAW)چیست؟

جوشکاری قوس الکتریکی با الکترود پوشش دار (Shielded Metal Arc Welding – SMAW) یا جوشکاری الکترود دستی (Manual Metal Arc – MMA)، یکی از قدیمی ترین و پرکاربردترین فرآیندهای جوشکاری است که اغلب به صورت دستی انجام می شود و به شکل گسترده در جوشکاری فولادهایی با ضخامت بیش از 3 میلی متر کاربرد دارد.

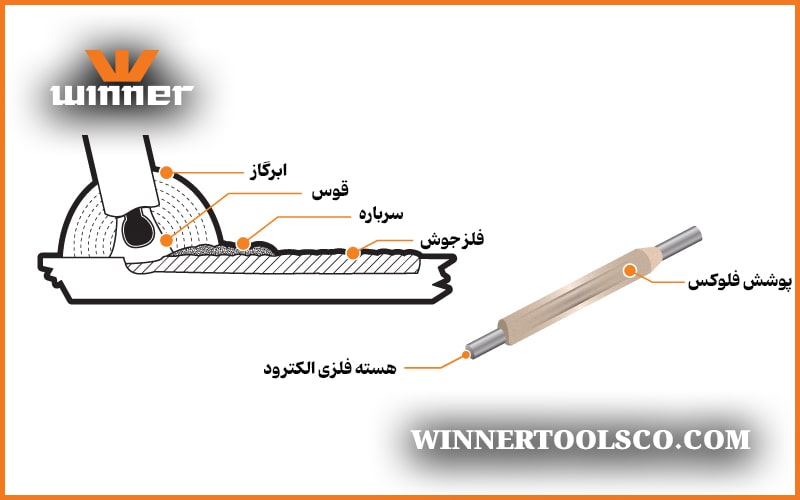

در این فرآیند حرارت قوس الکتریکی ایجاد شده مابین الکترود مصرفی و قطعه کار، باعث ذوب و ایجاد اتصال می شود. جریان مورد نیاز این نوع جوشکاری می تواند مستقیم (DC) یا متناوب (AC) باشد. الکترود مصرفی شامل هسته ای فلزی بوده که با موادی دارای خواص مختلف پوشانده شده است. سوختن بخشی از پوشش الکترود موجب ایجاد دود شده که وظیفه محافظت از حوضچه مذاب را برعهده داشته و از طرفی با جذب تشعشعات مضر قوس، جوشکار را محافظت می نماید. بخش دیگر پوشش با ورود به حوضچه مذاب و جدب ناخالصی ها، در قالب سرباره به محافظت از فلز جوش تا هنگام سرد شدن ادامه می دهد. این جوشکاری در ساخت سازههای فلزی , تعمیر ماشینآلات و تجهیزات , ساخت مخازن و لولهها و جوشکاری ورقهای فلزی کاربرد دارد.

اجزای اصلی جوشکاری الکترود

- الکترود: سیم فلزی که با یک لایه پوشش محافظ پوشیده شده است. این پوشش در هنگام جوشکاری ذوب شده و گاز محافظی ایجاد میکند که از جوش در برابر آلودگیهای محیطی محافظت میکند.

- دستگاه جوشکاری: جریان برق مورد نیاز برای ایجاد قوس الکتریکی را تأمین میکند.

- قطعه کار: قطعات فلزی که باید به هم جوش داده شوند.

- کابلها: جریان برق را از دستگاه جوشکاری به الکترود و قطعه کار منتقل میکنند.

مزایای فرآیند جوشکاری الکترود دستی (SMAW):

- تجهیزات ساده، ارزان و قابل حمل

- مناسب برای جوشکاری قسمت هایی از سازه جوشی که محدودیت دسترسی دارند

- بازه وسیع فولادهای ساده و آلیاژی که امکان جوشکاری با این فرایند را دارند.

- استفاده در همه موقعیت های جوشکاری

- استفاده برای اکثریت فلزات

- تجهیزات ساده و ارزان قیمت

محدودیت های فرآیند جوشکاری الکترود دستی (SMAW):

- نرخ رسوب کمتر نسبت به برخی از فرآیندها مانند GMAW

- نیاز به برداشتن سرباره پیش از جوشکاری مجدد و یا در انتهای کار

- نامناسب جهت جوشکاری فلزات غیرآهنی

- حساسیت به باد

- نیاز به کنترل هیدروژن در فلز جوش

- تولید دود بسیار بالا

مراحل فرآیند :

- ایجاد قوس: با تماس و سپس جدا کردن الکترود از قطعه کار، قوس الکتریکی ایجاد میشود.

- ذوب فلز: حرارت شدید قوس باعث ذوب شدن نوک الکترود و بخشی از فلز پایه میشود.

- تشکیل حوضچه جوش: فلز مذاب به صورت حوضچهای در محل جوش جمع میشود.

- انجماد و تشکیل جوش: با سرد شدن حوضچه جوش، فلز مذاب جامد شده و اتصال بین قطعات ایجاد میشود.

برخی از مشکلات فرآیند جوشکاری قوس الکتریکی با الکترود پوشش دار

فرآیند جوشکاری الکترود دستی SMAW از قدیمی ترین و متداول ترین فرایندهای جوشکاری ذوبی بوده که در آن قطعات کار با استفاده از ذوب و امتزاج موضعی به یکدیگر متصل می شوند. نفوذ ناقص و اعوجاج مشکلات اصلی در جوشکاری الکترود هستند.

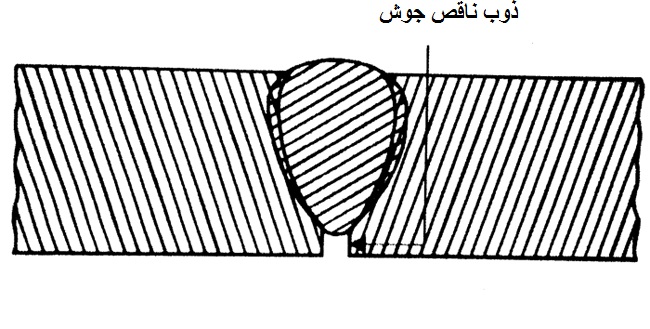

نفوذ ناقص ( LOP ) :

نفوذ ناقص (LOP) یا به اختصار Lack of Penetration یکی از عیوب رایج در جوشکاری و به معنی عدم نفوذ کامل فلز جوش به عمق درز یا شیار جوشکاری است. به عبارت سادهتر، در این عیب، فلز جوش به طور کامل با فلز پایه ذوب نشده و پیوند محکمی بین آنها برقرار نمیشود. نفوذ ناقص موجب : کاهش استحکام جوش, کاهش مقاومت سازه در برابر بارگذاری ,ایجاد تمرکز تنش , احتمال ترک خوردگی و کاهش عمر مفید سازه میشود.

دلایل ایجاد نفوذ ناقص:

- فاصله کم درز ریشه

- حرارت ورودی پایین

- ضخامت پیشانی ریشه زیاد: ضخامت زیاد پیشانی ریشه باعث میشود که حرارت جوشکاری به جای نفوذ به عمق، صرف ذوب کردن این قسمت شود.

- اندازه نامناسب الکترود: استفاده از الکترودی با قطر بیش از اندازه باعث میشود حرارت جوشکاری روی سطح متمرکز شود و نفوذ به عمق کاهش یابد.

- جریان جوشکاری کم: اگر شدت جریان جوشکاری کمتر از مقدار مورد نیاز باشد، حرارت کافی برای ذوب کامل فلز پایه و ایجاد نفوذ کامل ایجاد نمیشود.

- دهانه ریشه کوچک: اگر دهانه ریشه جوشکاری بسیار کوچک باشد، فلز جوش نمیتواند به راحتی به عمق نفوذ کند.

- سرعت جوشکاری زیاد: اگر سرعت جوشکاری بیش از حد زیاد باشد، زمان کافی برای ذوب کامل فلز پایه و ایجاد نفوذ وجود نخواهد داشت.

- زاویه نامناسب الکترود: اگر زاویه الکترود نسبت به سطح کار مناسب نباشد، نفوذ به طور یکنواخت انجام نمیشود و ممکن است در برخی نقاط نفوذ ناقص ایجاد شود.

- آمادهسازی نامناسب سطح: وجود آلودگی، زنگ زدگی یا روغن روی سطح فلز پایه میتواند از ایجاد پیوند مناسب بین فلز جوش و فلز پایه جلوگیری کند.

- مشکلات در دستگاه جوشکاری

به منظور کاهش احتمال رخداد عیب نفوذ ناقص ، جوشکار می بایست دارای صلاحیت های لازم بوه و از تجهیزاتی متناسب استفاده نماید و هنگام جوشکاری باید از به کارگیری جریان و ولتاژ جوشکاری و نیز سرعت پیشروی مناسب اطمینان حاصل کند.

اعوجاج (Distortion)

اعوجاج (Distortion) یکی از مشکلات رایج در فرآیند جوشکاری است که به تغییر شکل دائمی قطعه کار پس از جوشکاری گفته میشود و به دلیل انبساط و انقباض جوش و فلز پایه در چرخه حرارتی ( Thermal Cycle) جوشکاری رخ می دهد. این تغییر شکل میتواند به صورت خم شدن، تاب برداشتن یا پیچش قطعه ظاهر شود و بر عملکرد و زیبایی قطعه جوشکاری شده تاثیر بگذارد.

دلایل بروز:

- انبساط و انقباض حرارتی:

- عدم تقارن در گرمایش

- ضخامت متفاوت قطعات: جوشکاری قطعات با ضخامت متفاوت باعث ایجاد تنشهای حرارتی نامتقارن و در نتیجه اعوجاج میشود.

- ترتیب پاسهای جوشکاری

روش های ذیل برای کاهش اعوجاج اتصال جوشکاری شده توصیه می شود:

- انتخاب شاخص های حرارتی مناسب (جریان جوشکاری، سرعت پیشروی، قطر الکترود، تعداد پاس جوش و …)

- حرارت دهی موضعی و پرسکاری

- پیش گرم کردن: گرم کردن قطعه قبل از جوشکاری باعث کاهش اختلاف دمای بین ناحیه جوش و مناطق اطراف شده و از ایجاد تنشهای حرارتی شدید جلوگیری میکند.

- پس سرد کردن: سرد کردن آهسته قطعه پس از جوشکاری باعث کاهش تنشهای داخلی میشود.

- استفاده از قیدهای مناسب برای ثابت نگه داشتن قطعه در طول جوشکاری

- انتخاب ترتیب مناسب برای پاسهای جوشکاری: با برنامهریزی دقیق ترتیب پاسها میتوان میزان اعوجاج را کاهش داد.

- استفاده از روشهای جوشکاری با حرارت ورودی کم: روشهایی مانند جوشکاری لیزری یا جوشکاری الکترونی حرارت ورودی کمتری دارند و در نتیجه اعوجاج کمتری ایجاد میکنند.

- جوشکاری همزمان از دو طرف: در جوشکاری قطعات ضخیم، جوشکاری همزمان از دو طرف باعث کاهش اعوجاج میشود.

پنج اشتباه مرسوم در فرایند جوشکاری الکترود دستی SMAW:

در فرایند جوشکاری با قوس الکتریکی، رعایت نکاتی جهت ایجاد یک جوش عالی لازم است. مشاهده پاس جوش به جوشکار در تنظیم صحیح متغیرهای جوشکاری مانند ولتاژ، آمپر، طول قوس و زاویه دست کمک شایانی میکند. همچنین شکل پاس نیز شما را در تعیین سرعت و جریان جوشکاری و اندازه طول قوس و سایر تغییرات مربوطه راهنمایی میکند. جوشکار می بایست از اشتباهات جوشکاری مانند ترک، تخلخل و یا مواردی مانند ظاهر محدب یا مقعر, کیفیت پایین جوش، کاهش استحکام و حتی پاشش مطلع باشد. این متن در مورد چگونگی به حداقل رساندن مشکلات فوق اطلاع رسانی میکند.

جریان جوشکاری

تنظیم جریان پایین تر از مقدار مورد نیاز به باعث ایجاد جوشی باریک، محدب و کم نفوذ شده و تنظیم جریان بالاتر از مقدار مورد نیاز ازدیاد عرض جوش و افزایش پاشش را به دنبال دارد. لذا جوشکاری می بایست با جریان متناسب و بین جریان پایین و بالا انجام شود.

ولتاژ جوشکاری

ولتاژ جوشکاری رابطه مستقیمی با طول قوس دارد. طول قوس به فاصله نوک الکترود تا قطعه کار گفته میشود. طول قوس بلندتر، ولتاژ را افزایش و طول قوس کوتاه تر، ولتاژ را کاهش می دهد. علاوه بر این قوس کوتاه باعث ایجاد تخلخل، عدم نفوذ و افزایش پاشش و قوس بلند باعث کاهش نفوذ، افزایش عرض جوش و ناپایداری قوس میشود. جوشکاری با طول قوس مناسب می تواند به تنظیم حرارت ورودی و نیز کم کردن مشکل پاشش منجر گردد.

انتخاب نادرست الکترود

در انتخاب الکترود رعایت نکات ذیل بسیار مهم است:

- نوع فلز پایه: الکترود باید با نوع فلز پایه سازگاری داشته باشد. انتخاب الکترودی با ترکیبات شیمیایی نامناسب میتواند منجر به تخلخل، ترک خوردگی و کاهش استحکام جوش شود.

- ضخامت فلز: الکترود باید متناسب با ضخامت فلز انتخاب شود. الکترودهای با قطر کم برای فلزات نازک و الکترودهای با قطر زیاد برای فلزات ضخیم مناسبتر هستند.

- نوع جوش: نوع جوشی که قرار است ایجاد شود (جوش نفوذی، جوش روی هم و…) نیز در انتخاب الکترود موثر است.

سرعت پیشروی

همواره از سرعت مناسب در جوشکاری الکترود استفاده کنید. سرعت کم منجر به افزایش حرارت ورودی، سوختن فلز و ایجاد ترک و سرعت زیاد باعث کاهش نفوذ، افزایش عرض جوش و ایجاد تخلخل میشود.

تنظیمات نادرست دستگاه جوشکاری:

همواره در تنظیم دستگاه جوشکاری نکات زیر را مد نظر قرار دهید:

- جریان جوشکاری: جریان جوشکاری باید با قطر الکترود، نوع فلز و ضخامت فلز مطابقت داشته باشد. جریان کم منجر به نفوذ ناکافی و جریان زیاد باعث سوختن فلز و افزایش پاشش میشود.

- ولتاژ جوشکاری: ولتاژ جوشکاری نیز باید به درستی تنظیم شود. ولتاژ کم باعث میشود قوس کوتاه و ناپایدار شود و ولتاژ زیاد باعث افزایش طول قوس و کاهش کنترل جوشکار میشود.

- قطبیت: قطبیت اتصال نیز مهم است. برخی الکترودها برای اتصال مستقیم و برخی دیگر برای اتصال معکوس طراحی شدهاند.

تکنیک های صحیح جوشکاری:

- زاویه الکترود نسبت به سطح کار باید به درستی تنظیم شود تا نفوذ مناسب ایجاد شود.

- حرکت دست جوشکار باید یکنواخت و با سرعت مناسب باشد.

- همواره قبل از اجرای پاس بعدی، سرباره و اکسیدهای روی پاس قبلی باید به طور کامل تمیز شوند.

نکته

هر یک از عوامل فوق دارای حد بالا و پایین بوده و یک جوشکار می بایست این نکات را برای از بین بردن مشکلات تحدب، تقعر، پاشش، حفره و …رعایت کند.

نقش پوشش های الکترود در فرایند جوشکاری الکترود دستی

الکترود پوشش دار به نوعی قلب تپنده فرآیند جوشکاری SMAW در فرآیند انتقال جریان جوشکاری و شکل گیری قوس الکتریکی است. الکترود، یک میله فلزی بوده که با لایه ای از مواد محافظ (پوشش) پوشیده شده است. این پوشش نقش بسیار مهمی در ایجاد یک جوش با کیفیت و پایدار ایفا میکند. پوشش الکترود باعث پایداری قوس شده و با ایجاد اتمسفری مناسب از قوس الکتریکی محافظت می نماید و همچنین با تولید لایه ای از سرباره، حوضچه مذاب ( Weld Pool) را از تماس با اتمسفر جوشکاری و ایجاد عیوب حاصل از آن محافظت می نماید. الکترود پوشش دار متشکل از دو بخش هسته فلزی و پوشش می باشد. هسته معمولاً از فلزی مانند فولاد ساخته شده و در هنگام جوشکاری ذوب شده و به فلز جوش اضافه میشود. پوشش هم یک لایه خارجی از مواد مختلف مانند سلولز، اکسیدهای فلزی، سیلیکاتها و سایر مواد آلیایی است.

وظایف روکش الکترود:

- فراهم کردن ترکیباتی جهت جذب و خارج کردن ناخالصی ها و اکسیژن از فلز جوش

- کمک به پایداری قوس الکتریکی

- ایجاد گاز محافظ: هنگام ذوب شدن پوشش، گازهایی تولید میشوند که حوضچه مذاب را از آلودگیهای اتمسفری مانند اکسیژن و نیتروژن محافظت میکنند. این گازها مانع از اکسید شدن فلز جوش و ایجاد تخلخل در آن میشوند.

- ایجاد سرباره: پوشش، سربارهای تولید میکند که روی حوضچه مذاب را میپوشاند و از آن در برابر حرارت و محیط اطراف محافظت میکند. سرباره همچنین به آرامی سرد میشود و به فلز جوش اجازه میدهد تا به آرامی منجمد شود و ساختار کریستالی مناسبی پیدا کند.

- تثبیت قوس: پوشش به ثبات قوس کمک میکند و از ایجاد قوسهای ناپایدار و پاشش جلوگیری میکند.

- آلیاژسازی

- کنترل سرعت سرد شدن فلز جوش و جلوگیری از ایجاد تنشهای داخلی

الکترودهای پوشش دار به شدت نیازمند مراقبت هستند، زیرا یک ضربه کوچک یا دستکاری ضعیف می تواند منجر به آسیب دیدن آنها و بروز عیوب جوشکاری مانند تخلخل و عدم نفوذ و … شود. در ادامه انواع پوشش های الکترود مورد استفاده در فرایند جوشکاری الکترود دستی (SMAW) معرفی شده اند:

الکترود سلولزی

پوشش این گروه از الکترودها از سلولز می باشد. این نوع پوشش در اثر حرارت، به هیدروژن و دی اکسید کربن تبدیل شده و به عنوان گاز محافظ عمل می کند. این پوشش برای جوشکاری در موقعیتهای عمودی و سربالایی و جریان مستقیم مناسب است و گازهای زیادی تولید میکند. اما در صورت استفاده از یکسوسازها می توان از جریان متناوب نیز استفاده نمود.

الکترود روتیلی

این نوع پوشش، پرکاربردترین نوع پوشش است و برای جوشکاری مواردی مانند فولادهای کم کربن در همه موقعیتها با خواص مکانیکی مطلوب مناسب است. این نوع الکترود شامل دی اکسید تیتانیوم, گازهای هیدروژن، اکسیدهای نیتروژن و کربن حاصل از سایر مواد موجود در پوشش خود است. حضور گازهای گفته شده باعث شکل گیری سرباره اسیدی شده و به منظور حفاظت از حوضچه مورد استفاده قرار می گیرند.

الکترود اکسیدی

این روکش برای جوشکاری فلزات غیرآهنی استفاده میشود و شامل اکسیدهای فلزی , اکسید آهن، سیلیکات و اکسید منگنز است که سرباره اسیدی تولید می کنند. اکسیژن بالا در این الکترودها ممکن است منجر به ایجاد جوش کم استحکام شوند.

الکترود های قلیایی

الکترود قلیایی شامل کربنات کلسیم، کربنات منیزیم، فلوراید کلسیم و سایر مواد معدنی همراه با آب است. این الکترودها باید در شرایط خشک نگهداری شده و قبل از مصرف بازپخت شوند. این پوشش برای جوشکاری فولادهای کم آلیاژ و پر آلیاژ استفاده میشود و جوشهایی با استحکام بالا و مقاومت در برابر ترک خوردگی ایجاد میکند.

پوشش های دارای پودر آهن

استفاده از پودر آهن در تمامی پوشش های فوق موجب افزایش نرخ رسوب الکترود و در نتیجه ازدیاد سرعت پیشروی میشود. این کار موجب افزایش ضخامت پوشش الکترود, امکان عبور جریان از پوشش و افزایش عرض قوس و عرض پاس جوش میشود.

جمع بندی

جوشکاری الکترود شامل جوشکاری مستقیم و معکوس، زیگزاگ، جوشکاری سربالا و جوشکاری افقی میشود.از اینکه این مقاله را مطالعه نمودید متشکریم، اگر انتقاد و پیشنهادی در پیرامون این مقاله دارید در قسمت دیدگاه بنویسید.

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 3000 وات وینر (دارای وایرفیدر هوشمند) دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند)

دستگاه جوش لیزر ۴ کاره فایبر 1500 وات وینر (دارای وایرفیدر هوشمند) دستگاه لیزر زنگ زدایی 3000 وات وینر

دستگاه لیزر زنگ زدایی 3000 وات وینر دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰

دستگاه برش پلاسما ۴۰۰ آمپر وینر مدل ۱۰۶۰ دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850

دستگاه جوش اینورتر 400 آمپر سلولزی وینر مدل 5850 دستگاه جوش آرگون 250 آمپر 6510 وینر

دستگاه جوش آرگون 250 آمپر 6510 وینر کانکتور نری جوشکاری سایز 25 وینر مدل 1025

کانکتور نری جوشکاری سایز 25 وینر مدل 1025 کانکتور نری جوشکاری سایز 50 وینر مدل 1050

کانکتور نری جوشکاری سایز 50 وینر مدل 1050 کانکتور نری جوشکاری سایز 75 وینر مدل 1075

کانکتور نری جوشکاری سایز 75 وینر مدل 1075 کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025

کانکتور مادگی جوشکاری سایز 25 وینر مدل 1025 کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050

کانکتور مادگی جوشکاری سایز 50 وینر مدل 1050 کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075

کانکتور مادگی جوشکاری سایز 75 وینر مدل 1075 کابل جوش استاندارد سایز 12 وینر مدل 1012

کابل جوش استاندارد سایز 12 وینر مدل 1012 کابل جوش استاندارد سایز 14 وینر مدل 1014

کابل جوش استاندارد سایز 14 وینر مدل 1014 کابل جوش استاندارد سایز 16 وینر مدل 1016

کابل جوش استاندارد سایز 16 وینر مدل 1016 کابل جوش استاندارد سایز 18 وینر مدل 1018

کابل جوش استاندارد سایز 18 وینر مدل 1018 کابل جوش درجه 1 سایز 12 وینر مدل 2012

کابل جوش درجه 1 سایز 12 وینر مدل 2012 کابل جوش درجه 1 سایز 14 وینر مدل 2014

کابل جوش درجه 1 سایز 14 وینر مدل 2014 کابل جوش درجه 1 سایز 16 وینر مدل 2016

کابل جوش درجه 1 سایز 16 وینر مدل 2016 کابل جوش درجه 1 سایز 18 وینر مدل 2018

کابل جوش درجه 1 سایز 18 وینر مدل 2018 انبر اتصال 300 آمپر وینر مدل 007

انبر اتصال 300 آمپر وینر مدل 007 انبر اتصال 500 آمپر وینر مدل 008

انبر اتصال 500 آمپر وینر مدل 008 انبر اتصال 600 آمپر وینر مدل 006

انبر اتصال 600 آمپر وینر مدل 006 انبر جوش 300 آمپر وینر مدل 024

انبر جوش 300 آمپر وینر مدل 024 انبر جوش 450 آمپر وینر مدل 025

انبر جوش 450 آمپر وینر مدل 025 انبر جوش 550 آمپر W-026-550A

انبر جوش 550 آمپر W-026-550A مانومتر اکسیژن وینر طرح زینسر مدل 029OX

مانومتر اکسیژن وینر طرح زینسر مدل 029OX مانومتر استیلن وینر طرح زینسر مدل 030AC

مانومتر استیلن وینر طرح زینسر مدل 030AC مانومتر Co2 وینر طرح زینسر مدل 03۷CO

مانومتر Co2 وینر طرح زینسر مدل 03۷CO مانومتر نیتروژن طرح زینسر وینر مدل W-046N

مانومتر نیتروژن طرح زینسر وینر مدل W-046N مانومتر آرگون طرح زینسر وینر مدل W-047A

مانومتر آرگون طرح زینسر وینر مدل W-047A مانومتر اکسیژن وینر طرح مکسی مدل 0310X

مانومتر اکسیژن وینر طرح مکسی مدل 0310X مانومتر استیلن وینر طرح مکسی مدل 032AC

مانومتر استیلن وینر طرح مکسی مدل 032AC مانومتر Co2 وینر طرح مکسی مدل 039CO

مانومتر Co2 وینر طرح مکسی مدل 039CO مانومتر آرگون وینر طرح مکسی مدل 044A

مانومتر آرگون وینر طرح مکسی مدل 044A مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A

مانومتر آرگون فلومتر دار وینر طرح ویکتور مدل 045A مانومتر استیلن طرح جنرال وینر مدل W-049AC

مانومتر استیلن طرح جنرال وینر مدل W-049AC مانومتر اکسیژن طرح جنرال وینر مدل W-048OX

مانومتر اکسیژن طرح جنرال وینر مدل W-048OX مانومتر CO2 طرح جنرال وینر مدل W-050CO

مانومتر CO2 طرح جنرال وینر مدل W-050CO کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 022 کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023

کلاه ماسک جوشکاری اتومات 3 ولوم وینر مدل 023 ماسک جوشکاری دستی وینر مدل 001

ماسک جوشکاری دستی وینر مدل 001 دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-081gw دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-082gw دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-083gw دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw

دستگاه گیج ضخامت سنج جوش وینر مدل w-084gw دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw

دستگاه گیج دیجیتالی ضخامت سنج جوش وینر مدل w-085gw گیره اتصال تمام برنز طرح آمریکایی وینر مدل W-073GE

گیره اتصال تمام برنز طرح آمریکایی وینر مدل W-073GE گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072

گیره اتصال تمام برنز 500 آمپر EB وینر مدل W-072 گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071

گیره اتصال تمام برنز 300 آمپر EB وینر مدل W-071 شیلنگ دو قلو لاستیکی وینر

شیلنگ دو قلو لاستیکی وینر شیلنگ دوقلوی هوابرش کره ای مارک برجسته

شیلنگ دوقلوی هوابرش کره ای مارک برجسته قرقره سیم پودری کد MIG-E71T-GS

قرقره سیم پودری کد MIG-E71T-GS قرقره سیم جوش Co2 پنج کیلویی کد MIG-ER70S-6(میگ)

قرقره سیم جوش Co2 پنج کیلویی کد MIG-ER70S-6(میگ) قرقره سیم جوش استیل Co2 پنج کیلویی کد MIG-ER308L (میگ)

قرقره سیم جوش استیل Co2 پنج کیلویی کد MIG-ER308L (میگ) قرقره سیم جوش آلومینیوم Co2 هفت کیلویی کد MIG-ER5356 (میگ)

قرقره سیم جوش آلومینیوم Co2 هفت کیلویی کد MIG-ER5356 (میگ) شیشه ماسک نور شفاف وینر

شیشه ماسک نور شفاف وینر شیشه ماسک نور 9 وینر

شیشه ماسک نور 9 وینر ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG

ست گونیا جوشکاری مگنتی 6 عددی وینر مدل W-061MG دستگاه بول ماشین زنجیری وینر مدل W 101

دستگاه بول ماشین زنجیری وینر مدل W 101 دستگاه برش ریلی تک مشعل وینر مدل W 102

دستگاه برش ریلی تک مشعل وینر مدل W 102 دستگاه برش ریلی دو مشعل وینر مدل W 103

دستگاه برش ریلی دو مشعل وینر مدل W 103 گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR

گرم کن هواگاز وینر با نازل H4 و H5 مدل W-56GR سری گرم کن هواگاز نازل H4 وینر مدل W-058NO

سری گرم کن هواگاز نازل H4 وینر مدل W-058NO سری گرم کن هواگاز نازل H5 وینر مدل W-057NO

سری گرم کن هواگاز نازل H5 وینر مدل W-057NO نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016

نازل هوا برش طرح مورکس سایز 1.8 وینر مدل 016 نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017

نازل هوا برش طرح مورکس سایز 3.64 وینر مدل 017 نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018

نازل هوا برش طرح مورکس سایز 1.16 وینر مدل 018 نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019

نازل هوا برش طرح مورکس سایز 1.32 وینر مدل 019 نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020

نازل هوا برش طرح مورکس سایز 5.64 وینر مدل 020 نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021

نازل هوا برش طرح مورکس سایز 3.32 وینر مدل 021 کلاهک مسی طرح زینسر وینر مدل 002K

کلاهک مسی طرح زینسر وینر مدل 002K سوزن 4 عددی طرح زینسر وینر مدل 004S

سوزن 4 عددی طرح زینسر وینر مدل 004S فلش بک دو سر شلنگ خور وینر مدل 015

فلش بک دو سر شلنگ خور وینر مدل 015 سرپیک هوا برش وینر طرح زینسر مدل 033BO

سرپیک هوا برش وینر طرح زینسر مدل 033BO سرپیک هوا برش وینر طرح مورکس مدل 035BO

سرپیک هوا برش وینر طرح مورکس مدل 035BO سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO

سرپیک هوا برش وینر طرح مورکس 1 متری مدل 036BO سرپیک برش وینر طرح ویکتور مدل w-090gw

سرپیک برش وینر طرح ویکتور مدل w-090gw سرپیک هوا جوش وینر طرح گلور مدل 037JO

سرپیک هوا جوش وینر طرح گلور مدل 037JO