فرایند جوشکاری الکترود دستی (SMAW – MMA)

جوشکاری قوس الکتریکی با الکترود پوشش دار (Shielded Metal Arc Welding – SMAW) یا به اختصار جوشکاری الکترود دستی (Manual Metal Arc – MMA)، یکی از قدیمی ترین و پرکاربردترین فرایندهای جوشکاری بوده، اغلب به صورت دستی انجام می شود و به شکل گسترده در صنایع مختلف و اغلب به منظور جوشکاری فولادهایی با ضخامت بیش از 3 میلی متر مورد استفاده قرار می گیرد.

در این فرایند حرارت حاصل از قوس الکتریکی ایجاد شده مابین الکترود مصرفی و قطعه کار، باعث ذوب و ایجاد اتصال می شود. جریان مورد نیاز جهت این نوع فرایند جوشکاری می تواند مستقیم (DC) یا متناوب (AC) باشد. الکترود مصرفی شامل هسته ای فلزی است که با موادی دارای خواص مختلف پوشانده شده است. سوختن بخشی از پوشش الکترود موجب ایجاد دود شده که از یک طرف وظیفه محافظت از حوضچه مذاب را برعهده داشته و از سوی دیگر با جذب تشعشعات مضر قوس، جوشکار را محافظت می نماید. بخش دیگر پوشش نیز با ورود به حوضچه مذاب و جدب ناخالصی ها، در قالب سرباره به محافظت از فلز جوش تا هنگام سرد شدن ادامه می دهد.

پوشش الکترود

روکش الکترود با توجه به نوع آن یک یا چند نقش ذیل را ایفا می کند:

- فراهم آوردن گاز لازم جهت حفاظت از قوس و حوضچه مذاب

- فراهم آوردن ترکیباتی جهت جذب و خارج ساخت ناخالصی ها و نیز اکسیژن از فلز جوش

- فراهم آوردن سرباره مناسب جهت محافظت از فلز جوش و کمک به شکل گیری مناسب آن

- فراهم آوردن عناصر آلیاژی مورد نیاز جهت بهبود خواص مکانیکی فلز جوش

- کمک به پایداری قوس الکتریکی

مزیت های فرآیند جوشکاری الکترود دستی (SMAW)

- تجهیزات ساده، ارزان و قابل حمل

- مناسب برای جوشکاری قسمت هایی از سازه جوشی که محدودیت دسترسی دارند

- بازه وسیع فولادهای ساده و آلیاژی که امکان جوشکاری با این فرایند را دارند.

محدودیت های فرآیند جوشکاری الکترود دستی (SMAW)

- نرخ رسوب کمتر نسبت به برخی از فرآیندها مانند GMAW

- نیاز به برداشتن سرباره پیش از جوشکاری مجدد و یا در انتهای کار

- نامناسب جهت جوشکاری فلزات غیرآهنی

- حساسیت به باد

برخی از اصول فرآیند جوشکاری قوس الکتریکی با الکترود پوشش دار SMAW

فرآیند جوشکاری الکترود دستی | جوشکاری برق | SMAW از قدیمی ترین و متداول ترین فرایندهای جوشکاری ذوبی بوده که در آن قطعات کار با استفاده از ذوب و امتزاج موضعی به یکدیگر متصل می شوند. قطعاتی که می بایست با این فرایند متصل شوند اغلب دارای شیارهایی بوده که در اثر ذوب فلزات پایه و ماده مصرفی | Filler Metal این فرایند که همان الکترود پوشش دار است، پر می شود. پوشش الکترود باعث پایداری قوس شده و با ایجاد اتمسفری مناسب از قوس الکتریکی محافظت می نماید. آن همچنین با تولید لایه ای از سرباره، حوضچه مذاب | Weld Pool را از تماس با اتمسفر جوشکاری و ایجاد عیوب حاصل از آن محافظت می نماید.

الکترود پوشش دار، دارای مغزی فلزی است که ترکیب شیمیایی آن مشابه قطعه کاری است که می بایست به کمک آن متصل گردد. این هسته فلزی که نقشی عمده در انتقال جریان جوشکاری و شکل گیری قوس الکتریکی دارد، بر اثر حرارت قوس ذوب شده و به حوضچه مذاب منتقل می شود و از این طریق ضمن تاثیرگذاری بر ترکیب شیمایی فلز جوش، بر نرخ اتصال | Joining Rate می افزاید.

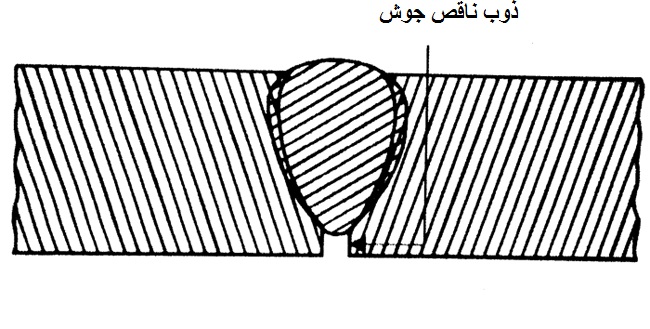

عیب نفوذ ناقص | LOP

یکی از مهمترین و در عین حال مرسوم ترین عیوب در جوشکاری نوسازی و یا تعمیراتی خطوط لوله، نفوذ جوش ناقص | Lack of Penetration – LOP می باشد که دلایل اصلی رخداد آن عبارتند از:

- فاصله کم درز ریشه | Root Gap

- حرارت ورودی پایین

- مقدار زیاد سطح ریشه | Root Face

- اندازه نامناسب الکترود

به منظور کاهش احتمال رخداد عیب نفوذ ناقص | LOP ، جوشکار می بایست دارای صلاحیت های لازم بوه و از تجهیزاتی متناسب استفاده نماید. همچنین همانطوری که گفته شد، از دلایل رخداد عیب نفوذ ناقص | LOP ، حرارت ورودی | Heat Input ناکافی است. لذا هنگام جوشکاری می بایست از به کارگیری جریان و ولتاژ جوشکاری و نیز سرعت پیشروی مناسب اطمینان حاصل نمود.

اعوجاج | Distortion

از دیگر مشکلات اصلی این فرایند، ایجاد اعوجاج | Distortion در اتصال است که موجب معیوب شدن آن می شود. این اعوجاج به دلیل انبساط و انقباض جوش و فلز پایه در چرخه حرارتی | Thermal Cycle جوشکاری رخ می دهد. روش های ذیل برای کاهش اعوجاج اتصال جوشکاری شده توصیه می شود:

- انتخاب شاخص های حرارتی مناسب (جریان جوشکاری، سرعت پیشروی، قطر الکترود، تعداد پاس جوش و …)

- استفاده از قید و بندهای جوشکاری | Welding Jigs and Fixtures

- انتخاب ترتیب و توالی جوشکاری | Welding Sequence مناسب

- بکارگیری عملیات پس از جوشکاری | Post Welding Treatment

لازم به ذکر است که روش ها مختلفی نیز به منظور اصلاح اعوجاج حاصل از جوشکاری وجود دارد که از جمله آنها حرارت دهی موضعی و پرسکاری است.

5 اشتباه مرسوم در فرایند جوشکاری الکترود دستی | SMAW

در فرایند جوشکاری با قوس الکتریکی، پیروی از موارد ذیل از شروط لازم جهت ایجاد یک جوش عالی است. مشاهده پاس جوش موجب می شود که جوشکار بتواند متغییرهای جوشکاری مانند ولتاژ، آمپر، طول قوس و زاویه دست را به منظور دستیابی به تنظیمات حرارتی صحیح تغییر دهد. شکل پاس به شما می گوید که چه کاری می بایست انجام شود، سرعت و جریان جوشکاری و نیز طول قوس چه اندازه می بایست باشند. بنابراین بررسی پاس جوش، شما را به سوی چیزی که می بایست تغییر دهید، هدایت می کند. جوشکار می بایست از اشتباهاتی که می تواند منجر به ایجاد عیوب جوشی مانند ترک، تخلخل و یا سایر موارد شود، مطلع باشد. همچنین برخی موارد که ممکن است باعث ظاهر محدب یا مقعر و حتی پاشش در جوش شود. این متن در مورد چگونگی به حداقل رساندن مشکلات فوق است که به خصوص در فرایند جوشکاری الکترود دستی اهمیت ویژه ای دارد.

جریان جوشکاری

(a) جوشکاری با آمپر بالا و (b) جوشکاری با آمپر پایین

در شکل فوق، دو تصویر جوشکاری، یکی با جریان بالا و دیگری با جریان پایین ملاحظه می شود. چنانکه ملاحظه می گردد، تنظیم جریان پایین تر از مقدار مورد نیاز به ایجاد جوشی باریک، محدب و کم نفوذ منجر شده و تنظیم جریان بالاتر از مقدار مورد نیاز ازدیاد عرض جوش و افزایش پاشش را به دنبال خواهد داشت. به منظور دوری از این موارد جوشکاری می بایست با جریان متناسب و جایی بین جریان پایین و بالا انجام شود.

ولتاژ جوشکاری

ولتاژ جوشکاری رابطه مستقیم با طول قوس دارد. طول قوس بلندتر، ولتاژ را افزایش و طول قوس کوتاه تر، ولتاژ را کاهش می دهد. چنانچه طول قوس کوتاه نگاه داشته شود، ولتاژ افت می کند و برعکس، اگر طول قوس بلند بماند، ولتاژ بالا می رود. جوشکاری با طول قوس مناسب می تواند به تنظیم حرارت ورودی و نیز تقلیل مشکل پاشش منجر گردد.

سرعت پیشروی

(c) جوشکاری با سرعت پیشروی بالا و (d) جوشکاری با سرعت پیشروی پایین

ایجاد جوش با سرعت پیشروی پایین، موجب ایجاد پاسی عریض با تحدب زیاد شده و ایجاد جوشی با سرعت زیاد عدم یکنواختی در عرض و ارتفاع جوش را به همراه خواهد داشت. بنابراین می بایست از سرعت مناسب در جوشکاری بهره برد.

حذف سرباره

سهولت امکان برداشت سرباره یا پاشش جوش یکی از نشانه های تنظیم صحیح متغییرها و جوشکاری یکنواخت است. برداشت راحت سرباره اغلب موجب دستیابی به بهترین کیفیت ظاهری جوش می گردد. (لازم به ذکر است که سهولت برداشت سرباره، در مقایسه جوش های مختلف ایجاد شده با یک نوع پوشش الکترود معنی می یابد)

طول قوس

(e) جوشکاری با طول قوس کوتاه و (f) جوشکاری با طول قوس بلند

یکی از مهمترین عوامل در جوشکاری با قوس الکتریکی، فاصله نوک الکترود تا قطعه کار است. این فاصله طول قوس نامیده شده و همانطوری که پیشتر گفته شد، رابطه مستقیم با ولتاژ جوشکاری دارد. ایجاد جوش با نگهداشتن الکترود در نزدیکی قطعه کار موجب کاهش طول قوس شده و جوشی با ظاهر محدب را نتیجه می دهد. همچنین ایجاد جوش با نگهداشتن الکترود در فاصله قابل ملاحظه ای از قطعه کار موجب افزایش طول و عرض قوس شده که نتیجه آن جوشی غیریکنواخت، عریض با تحدب کمتر و پاشش بیشتر است. یادآوری می گردد که کاهش طول قوس منجر به تقلیل ولتاژ و افزایش طول قوس موجب ازدیاد ولتاژ می شود.

نکته

هر یک از عوامل فوق دارای حد بالا و پایین بوده و یک جوشکار می بایست جوش خود را در این محدوده ها تولید نماید. این موارد می توانند برای از بین بردن مشکلات تحدب، تقعر، پاشش، حفره و غیره مفید باشند.

پوشش های الکترود در فرایند جوشکاری الکترود دستی (SMAW) کدامند؟

پودر جوش (Flux) همواره نقشی حیاتی در بسیاری از فرایندهای جوشکاری دارد. آن می تواند روی الکترود (فرایند SMAW) و یا در هسته آن (فرایند FCAW) قرار گیرد. اما عملکرد اصلی پودر در فرایند جوشکاری چیست؟ در پاسخ می توان به موارد ذیل اشاره نمود:

- حذف ناخالصی ها از فلز مذاب

- کمک به شکل گیری سرباره جوش و ایجاد تسهیل در برداشت آن

- محافظت حوضچه مذاب از آلودگی هوا

- افزودن عناصر آلیاژی به جوش جهت بهبود خواص مکانیکی آن

- افزودن نرخ رسوب فلز جوش (پوشش های دارای پودر آهن)

الکترودهای پوشش دار نیازمند مراقبت هستند، حتی یک ضربه کوچک یا دستکاری ضعیف می تواند منجر به آسیب دیدگی آنها شود. استفاده از الکترودهای دارای پوشش آسیب دیده می تواند به ایجاد عیوب جوشی مهمی مانند تخلخل، عدم نفوذ و غیره منجر گردد. در ادامه انواع پوشش های الکترودمرسوم مورد استفاده در فرایند جوشکاری الکترود دستی (SMAW) معرفی شده اند.

الکترود سلولزی

پوشش این گروه از الکترودها از سلولز ساخته شده اند. سرباره حاصل از این نوع پوشش به سهولت برداشته شده و بالا بودن حرارت قوس آنها موجب ازدیاد نفوذ جوش می گردد. این نوع پوشش در اثر حرارت دیدن، به هیدروژن و دی اکسید کربن تبدیل شده و به عنوان گاز محافظ عمل می کند. آنها اغلب با جریان مستقیم جوشکاری می شوند اما در صورت استفاده از یکسوسازها می توان از جریان متناوب نیز استفاده نمود.

الکترود روتیلی

این نوع الکترود شامل دی اکسید تیتانیوم در پوشش خود است. حضور دی اکسید تیتانیوم، باعث شکل گیری سرباره اسیدی شده که در کنار گازهای هیدروژن، اکسیدهای نیتروژن و کربن حاصل از سایر مواد موجود در پوشش، به منظور حفاظت از حوضچه مورد استفاده قرار می گیرند. این نوع الکترودها برای فولادهای کم کربن، در تمامی موقعیت ها مورد استفاده قرار گرفته و جوش هایی با خواص مکانیکی مطلوب تولید می نمایند. گاهی اوقات افزودن سلولز به پوشش روتیلی باعث بهبود عملکرد آن می شود.

الکترود اکسیدی

این نوع پوشش شامل اکسیدهای فلزی شامل اکسید آهن، سیلیکات و اکسید منگنز است که سرباره اسیدی تولید می کنند. از هر دو جریان مستقیم و متناوب می توان در این نوع الکترود استفاده شوند. با توجه به مقدار اکسیژن بالا این الکترودها ممکن است منجر به ایجاد جوشی کم استحکام شوند. به این دلیل افزودن بعضی از دی اکسیدکننده ها به این نوع پوشش، به تولید جوشی اکسیدزدایی شده با بهترین خواص مکانیکی و نیز جدایش آسان سرباره کمک می کند.

الکترود های قلیایی

الکترود قلیایی شامل کربنات کلسیم، کربنات منیزیم، فلوراید کلسیم و سایر مواد معدنی همراه با آب است. این الکترودها می بایست در شرایط خشک نگهداری شده و پیش از مصرف بازپخت شوند. با شکل گیری سرباره قلیایی، جوش هایی با خواص مکانیکی مطلوب به دست می آیند. گاز محافظ حاصل از این نوع پوشش شامل دی اکسید کربن با مقدار کم هیدروژن و اکسیژن است. کنترل هیدروژن از ترک خوردگی حفاظت کرده و این نوع الکترود را برای فولادهای با مقاومت بالا، آلیاژهای سبک و فولادهای کم کربن مناسب می نماید.

پوشش های دارای پودر آهن

استفاده از پودر آهن در تمامی پوشش های فوق برای افزایش نرخ رسوب الکترود و در نتیجه ازدیاد سرعت پیشروی امکان پذیر است. این کار موجب افزایش ضخامت پوشش الکترود شده و از آنجایی که افزودن پودر آهن، امکان عبور جریان از پوشش را فراهم می آورد، بر عرض قوس و در نتیجه عرض پاس جوش افزوده می شود.

از اینکه این مقاله را مطالعه نمودید متشکریم، اگر انتقاد و پیشنهادی در پیرامون این مقاله دارید در قسمت دیدگاه بنویسید.

لطفا در مورد دستگاه ها با دو ولوم هم توضیح دهید که چه مقدار باید قرار بگیرند

با احترام

حتما قرار میدیم

با سلام به مدیر محترم . سوالی در مورد آزمون های کتبی داشتم که سوالاتی میان که اصلا شبیه به کار ما نیست ممنون میشم اگر .برای اطلاعات عمومی در مورد سوال های خواس به همراه جواب بگذارید . مشکل جوشکاران عزیز این است که در تست عملی مشکلی ندارند اما تعوری همه با سوال ها چهار جوابه گیج و سر در گم میشن . من خودم شخصن واقعا نیاز به اطلاعاتی دارم که هیچ جای پیدا نمیکنم . ممنون میشم اگر سوالاتی ترح کنید به همراه جواب و یا مهمترین قسمت جوشکاری با فرایند SMAW رو شرح بدید . با تشکر فراوان

درود بر شما آرش عزیز

متاسفانه در این مرحله برنامه ای برای طراحی سوال و جواب تو حوزه جوش و برش نداریم، اما میتونید توی مقالات وبسایت بگردید و مطلب مورد نظرتون رو مطالعه کنید.

موفق و پیروز باشید